企业风采Corporate Style

MORE+【凯林宝珠砂创刊号技术文章】常见铸造人工砂的应用情况

从上世纪末本世纪初开始,铸造人工特种砂特别是球形人工砂的推广应用取得了十分显著的成效,据粗略统计,目前用量可达到12-15万吨左右。这方面,日本企业和美国企业对人工砂的研制、测试、试验、应用都走在世界的前列。

在人工砂的开发方面,我国有自己的创新成果,那就是开发了熔融风碎砂——宝珠砂。宝珠砂从1999年开始由洛阳凯林铸材有限公司在铸造行业进行推广,在2002年左右进入日本,由于良好的综合性能(与当时的Cerabeads和太阳珠)和相对的成本优势,得到了很快的推广,并开始由日本销往欧美。

在国内由李传栻等铸造专家 早介绍宝珠砂的特点及应用,国内一些日资、韩资及其合资铸造企业铸造厂 早采用宝珠砂,对宝珠砂的推广起到了很好的示范作用,到目前为止,由于铸造行业绿色发展的需要,宝珠砂的需求还在迅猛增长中。

近年来,除宝珠砂外,人造莫来石砂的开发、推广也很迅猛,也在各自不同的领域得到应用。

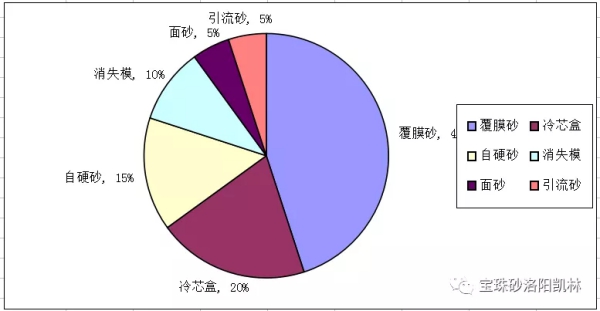

图12 洛阳凯林铸材有限公司宝珠砂应用情况饼图

Fig. 12 Application of ceramic sand made by Luoyang Kailin Foundry Materials Co., Ltd

各种球形砂应用于树脂砂工艺,可普遍降低树脂加入量20-40%,从而降低型芯发气量,改善溃散性。图10是应用宝珠砂呋喃树脂工艺生产铸钢件,树脂加入量降至0.6%。

图13 浙江某厂使用宝珠砂呋喃树脂自硬砂生产铸钢件

Fig.13 Furan resin bonded ceramic sand molding in a cast steel factory

在覆膜砂(壳型)工艺中,可单独使用球形人工砂砂或者与石英砂混合使用,提高了型芯的强度、韧性、芯砂流动性、型芯的高温性能,在同等强度下降低了型芯的发气量。

近年来,使用宝珠砂壳型铸造工艺替代部分失蜡精铸工艺生产碳钢件、合金钢件乃至不锈钢件,铸件表面质量和尺寸精度达到了原工艺的水平,大大降低了生产成本(特别是人工成本),提高了生产效率,减少了污染物排放。配备热法再生工艺,覆膜砂再生率95%以上,是目前球形人工砂砂应用的一个热点。图11 是宝珠砂壳型工艺生产不锈钢件的实物照片。

由于铸铁件的浇注温度相对较低(一般在1480℃以下),使用以上几种人造球形砂冷芯盒工艺制作发动机缸体缸盖砂芯,如缸体缸盖水套芯、缸体主油道芯(见图12)等,均能起到减少脉纹、改善溃散性、减少气孔等显著效益。目前,使用宝珠砂或其它球形人工砂,已成为绝大部分发动机铸造厂冷芯盒制芯的标准工艺。

图14 宝珠砂壳型铸造工艺生产不锈钢平衡块

Fig.14 Stainless balance kit made by shell method using ceramic sand

图15 宝珠砂冷芯盒工艺制作的主油道砂芯和水套砂芯

Fig.15 Oil passenger core and water jacket core by cold box using ceramic sand

根据日本专家的统计,以宝珠砂为代表熔融风碎法中石墨电极接触熔融法是产量 多的人工砂制造法,现在年产量约10万吨,实际可能超过12万吨。烧结法生产的球形人工砂年产量大约5万吨,包括cerabeads等。而采用火焰熔融法生产的球形人工砂产量较小,年生产量约0.5万吨。以上数字大体上反映了各种人工砂的应用状态,随着在铸造行业的进一步推广和绿色铸造环保铸造的要求越来越强烈,它们的应用会进一步扩大,近十年之内仍然会继续其高速增长的状态。