企业风采Corporate Style

MORE+CB2汽轮机缸体铸钢件型砂的使用及控制要点

CB2汽轮机机组在超超临界基础上,将主蒸汽和再热蒸汽温度由580℃提高到620℃,其热效率比超超临界机组高4%~6%左右,实现新的节能环保的跨越。中压内缸铸钢件是CB2汽轮机机组中的关键件,其结构复杂、技术要求高。本文主要介绍在生产CB2汽轮机缸体铸钢件中型(芯)砂的使用及其在生产过程中的控制要点。

1.1 结构特点

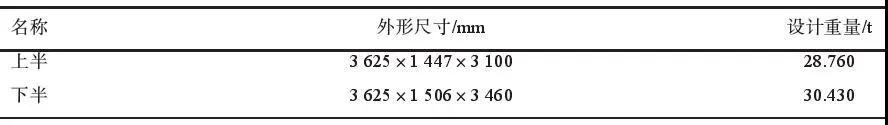

中压内缸(见图1)分为上、下半缸,内有三条环型蒸汽室,形成上下分层。下半底部有三个排汽管,两侧有两个进汽管。该处型芯出气、落砂困难,且该处不能产生粘砂和各种缺陷,否则难以处理。产品结构复杂,壁厚变化较大,裂纹倾向大。中压内缸 大尺寸和设计重量见表1。

表1 中压内缸 大尺寸和设计重量

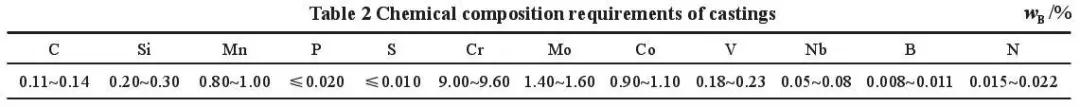

铸件材质为ZG13Cr9Mo2Co1NiVNbNB,主要化学成分见表2。该铸件合金元素多、含量高、易氧化,尤其N元素容易产生气孔、夹杂缺陷,且铸件结构复杂、浇注温度高,为1 570~1 580℃,型芯长期处于高温钢液包围中,铸件表面容易产生粘砂、气孔。

表2 铸件的化学成分要求

2 型砂工艺的确定

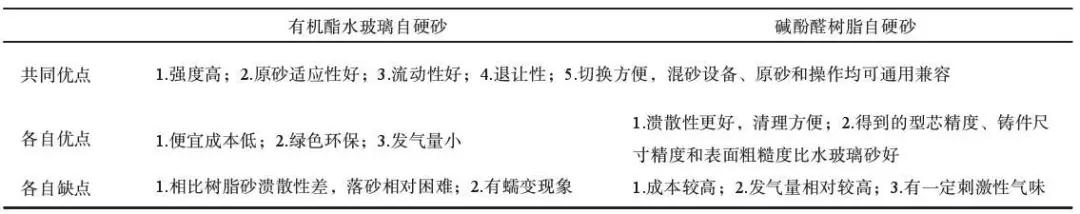

根据产品的结构特点、技术要求及环保要求,与钢液直接接触的型(芯)砂应具有良好的高温性能、抗粘砂性。不与钢液直接接触的型(芯)砂,则应具有良好的退让性和透气性。型芯砂还应具有良好的存放性、较长的可使用时间、较短的可脱模时间、操作简单并能再生回用。在对目前国内铸钢所用的主流型砂类型进行对比后,决定充分发挥碱酚醛树脂自硬砂和有机酯水玻璃自硬砂各自的特点,对两者进行复合使用。由于我公司采用的有机酯水玻璃自硬砂再生(焙烧温度经验值为350℃)和碱酚醛树脂自硬砂热法再生焙烧温度一致, 且碱酚醛树脂自硬砂主要用在表面,占比很少,所以复合砂的使用对再生的影响很小。

2.1 性能对比

碱酚醛树脂自硬砂和有机酯水玻璃自硬砂的对比,见表3。

表3 两种型砂的优缺点

2.2.1 面砂的选用

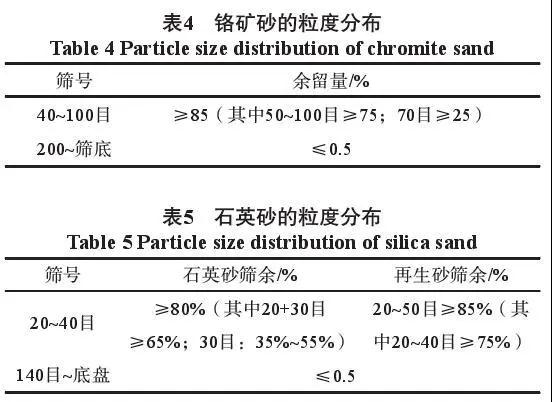

面砂与钢液直接接触,所以选用南非铬矿砂。铬矿砂耐火度高,烧结点一般在1 100℃。在浇注的过程中固相烧结,有利于防止钢液渗透,不易与钢液反应,有很好的抗碱性渣的作用。这些特点都使其抗粘砂能力好。铬矿砂的技术指标耐火度主要看Cr2O3含量。颗粒度取40~100目,减小孔隙。四筛比多筛透气性好,又有利于提高树脂砂的强度。微粉含量、含泥量高了会降低耐火度和强度,增加液料加入量,发气量随之提高。含水量高增加发气量,缩短可使用时间,降低强度。铬矿砂的粒度分布见表4。其Cr2O3≥46%,含泥量≤0.2%,含水量≤0.2%,酸耗值≤5.0 mL。

型芯厚大,石英砂作为型芯主体,应多考虑透气性、强度和回用。石英砂耐火度主要看SiO2含量。

颗粒度选择20~40目,以增加大型芯的透气性、硬透性和减少液料加入量,且兼顾原砂的复用性。微粉含量、含泥量高了会降低透气性。干法再生后微粉含量会增加,且容易吸湿。选用经过水擦洗的天然海砂,主要技术指标为SiO2≥96%,含泥量≤0.3%,含水量≤0.3%,角形系数≤1.3。其粒度分布见表5。

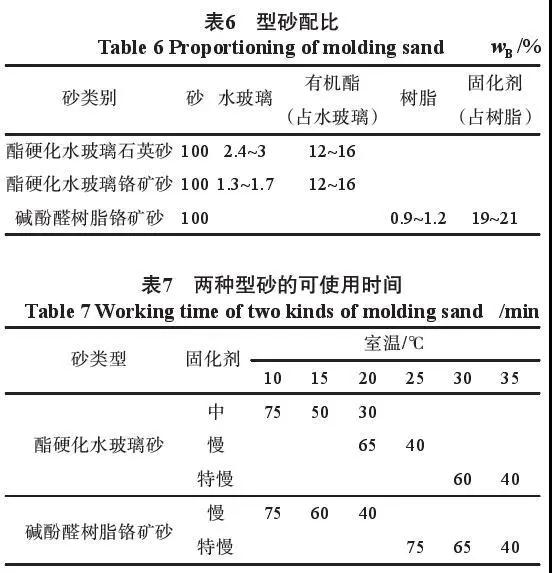

2.3 型砂的配比及性能配套设备为30 t连续式混砂机、5 t混砂机和热法再生砂处理设备。造型方法为手工造型。型砂的配比见表6。

(1)可使用时间。可使用时间主要靠调节固化剂的快慢型号实现。生产大型铸件时,型芯大厚且形状复杂,操作时间长,要求可使用时间在40 min左右。经过试验,形成了固化剂的温度-可使用时间对应参照图表,用来指导生产。 要注意的是铬矿砂的可使用时间,因为铬矿砂是用在表面和特殊部位,手工覆砂的难度相对高,操作时间拉得长。两种型砂的可使用时间见表7。

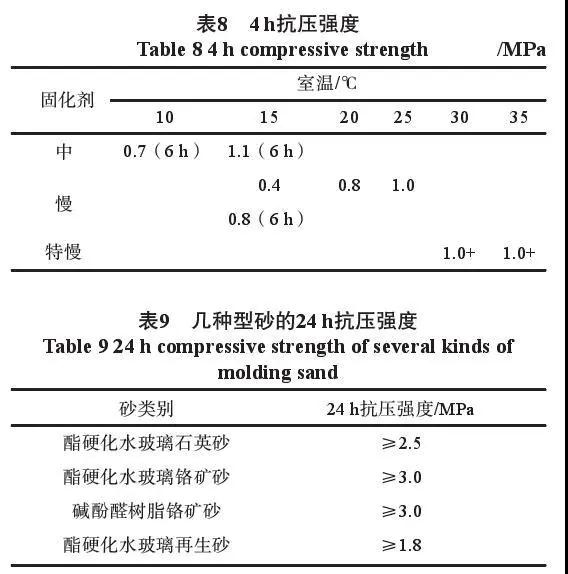

(2)可脱模时间。脱模时间过早,未硬透;脱模时间过晚,一方面拖慢生产进度,另一方面起模难,影响表面质量。一般来说,起模时间为可使用时间的4~5倍,但考虑到型芯大且厚,所以用4 h强度(冬季6h强度)作为型芯脱模时间进行操作。可脱模时间主要看酯硬化水玻璃石英砂,因为其是型芯的主体构成。表8为酯硬化水玻璃石英砂4 h强度表。

(4)烘干强度。用酯硬化水玻璃石英砂打三组圆柱形标准试样,每组五只。一组直接测24 h抗压强度,一组用烘箱烘半小时后测24 h抗压强度,第三组放在热风炉烘烤的型腔内(实测型腔内温度为88℃)24 h后测抗压强度。试验结果见表10。从表中可见,烘干后强度进一步上升。

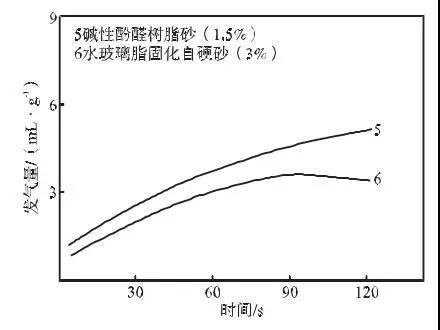

(5)发气量。碱酚醛树脂发气量为10~11 mL/g。两种型砂的发气量见图2。

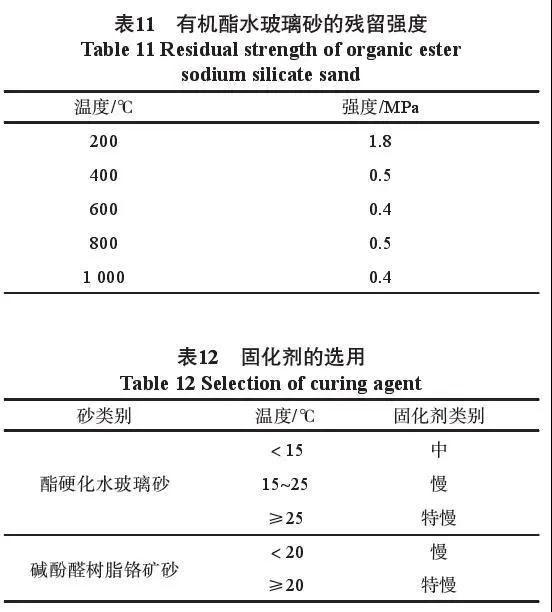

(6)溃散性。有机酯水玻璃砂的残留强度见表11。

3.1 原材料准备

原材料准备应符合如下要求:①制定原材料的技术标准规范;②按照标准规范选定供应商进行采购、检验和入库;③因原材料对水分都很敏感,所以运输存放均须注意防水;④要确保混砂时的砂温<30℃(夏季不高于室温),特别是再生砂。

3.2设备

设备维护要求:①混砂前确认设备运转状况良好。②提前打开液料回路。气温低于20℃时,应提前装满水玻璃和树脂并进行加热循环,确保水玻璃和树脂恒温在20~30℃。③每天在混砂前对液料进行称量并作好记录,称量准确后才能混砂。原砂称量应每月一次并作好记录。称量允许公差:原砂±3%,液料±1.5%。④混砂时,密切观察原料及型砂的质量情况,发现异常应立即停机进行检查。⑤混砂机务必每班后清理干净并定期检修。

3.3 混砂

3.3.1 固化剂的选用

固化剂的选用见表12。

3.3.2 混砂质量的判断

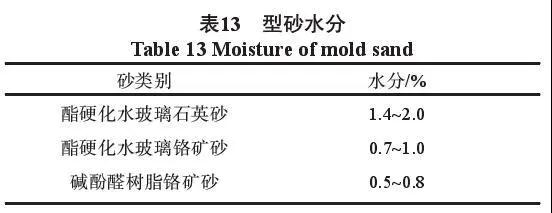

开机后先进行型砂性能检测并做好记录。型砂每天检查水分、4 h强度和24 h强度。型砂水分应符合表13,4 h和24 h强度参考表8、表9。此外,从造型到浇注前这段时间应保持观察,特别注意有无变形塌落的情况。

(1)合理安排生产,操作前做好各项造型准备,操作时控制放砂时间和操作节奏,使型砂在可使用范围内用完,否则影响强度。型砂在使用前已变干、变硬或其性能不合要求的不应使用。

(2)送砂前盛砂桶内的残砂要清除干净,放满后上面用湿麻袋等物盖好。用除尘工具仔细清除型腔中的散砂等杂物。把浇冒口及通气孔盖好,防止掉入砂子或杂物。打大型芯分层分段分时时,继续前应将表面的浮砂处理干净。

(3)制好的型芯扎气眼,提高厚大型芯心部的硬透性。

(4)摏砂须紧实均匀。逐层填砂,逐层舂实,每层芯砂摏实后的厚度不大于400 mm。近木模表面、腰带型芯、铬矿砂层均应充分紧实。不易摏实处,如竖面、圆角等部位,需要先用手覆紧实。

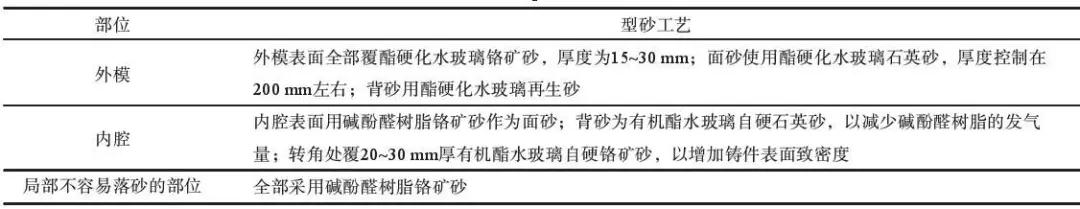

(5)在起模前应测试样的抗压强度,当强度大于1.0 MPa时方可起模。该铸钢件的型砂工艺见表14。

表14 型砂工艺

图3 涂料涂刷

为了去除水分,提高强度和透气性,降低型(芯)的发气量,在浇注前盖好浇冒口和出气孔,用热风炉烘烤铸型24 h以上,热风炉出口150~200℃,型腔内理论温度100℃。

3.6 开箱

树脂砂的保温效果好,但仅是表面和局部使用。在保温开箱时,充分考虑产品的化学成分和结构特点,采用缓冷开箱。开箱工艺为:浇注36 h后,吊松砂芯主芯骨。浇注120 h后,挖出冒口吊把。浇注200 h后,吊松铸件,以加速各部位的冷却,但铸件仍在砂型内冷却。铸件在砂型内保温288 h后进行打箱。打箱后的铸件须放在避风处继续缓冷,砂块脱落较多的大平面用石棉板局部保温。

4 铸件外观及内部检查

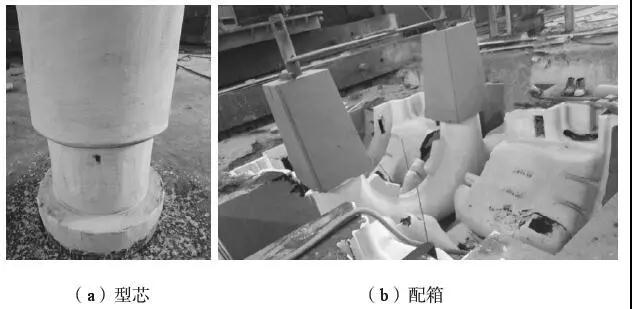

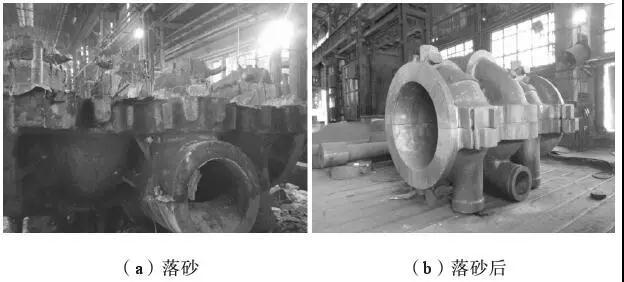

落砂前后的铸件见图4。铸件表面光洁平整,几乎没有粘砂、夹砂,而且尺寸准确。经过精整、打磨和探伤后,各项指标均满足要求。

图4 落砂前后的铸件

通过复合使用碱酚醛树脂砂和酯硬化水玻璃砂,成功生产了中压内缸。这两种型砂兼容互补,可根据产品特点

灵活复合使用,其特点如下。

(1)可提高铸型的落砂性。

(2)酯硬化水玻璃砂高温热塑性好,不易产生裂纹。碱性酚醛树脂不含P、S、N等元素,其高温下砂型热膨胀较小,具有独特的高温特性即热塑性和二次硬化,砂型产生的热应力小,具有较好的退让性,因此高温塑性好,热裂倾向小。

(3)表面用碱酚醛树脂砂,减少了粘砂,从而降低了清理表面粘砂时产生的裂纹,获得良好的表面和内在质量。

(4)该工艺成本较低,且方便、实用、高效。