新闻资讯

News

企业风采Corporate Style

MORE+

您当前所在位置:网站首页 - 新闻资讯

用宝珠砂覆膜砂壳型工艺成功生产油缸铸件

更新时间:2021-07-19 17:20:00点击次数:1286次

采用宝珠砂壳型铸造工艺生产油缸铸件(材质304不锈钢,重量1.1公斤),工艺出品率达到了71%,远远超出了普通砂型铸造的40-50%,极大提高了钢水利用率,具有明显的经济效益;该工艺生产油缸铸件,充分利用了宝珠砂及壳型工艺的各自优势,并结合叠箱组芯造型,铸件平均吃砂量10mm左右,整体铁砂比只有1.2:1,而原普通砂型铸造需要4:1以上,大大减少了原砂用量以及清理、砂处理的工作量。

覆膜砂的制备:

原砂采用洛阳凯林铸材有限公司生产的70/140目宝珠砂,树脂采用国产片状热塑性酚醛树脂(2%原砂),主要指标是:聚合速度:25s,软化点:98℃,流动性:89mm,游离酚含量:<3%。固化剂采用淡黄色的六亚甲基次胺(乌洛托品)(0.2%原砂),润滑剂为硬脂酸钙(0.12%原砂)。先将宝珠砂原砂用特制的电加热装置(辅以空气沸腾)加热到150℃,先后加入树脂和固化剂水溶液,分阶段混制,总混制时间4分钟,当砂温降至70℃以下时,出砂。

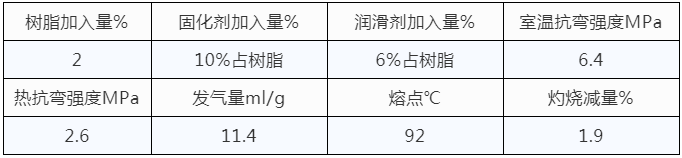

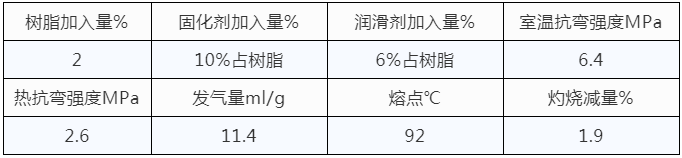

本次试制混制的覆膜砂性能如下:

由于采用了宝珠砂,使得覆膜砂在树脂加入量较低的情况下,树脂强度、韧性较高,而发气量和灼烧减量较低,达到了预期。

由于采用了宝珠砂,使得覆膜砂在树脂加入量较低的情况下,树脂强度、韧性较高,而发气量和灼烧减量较低,达到了预期。

制芯和组芯工艺:

制芯采用浙江产FPC600型热芯盒射芯机,水平分型,配备水冷射砂头及全套电气、液压、气动控制系统,顶部射砂。液压合开模,电加热、压缩空气射砂。见下图。

采用的制芯工艺是:射砂压力0.6MPa,芯盒加热温度240℃,固化时间3-3.5分钟。芯盒模具材质为HT250,根据芯盒三维设计数控加工而成。模具设计时控制合模间隙及顶芯杆间隙0.15-0.2mm,根据砂型结构均匀设置20个顶芯杆,在芯盒底部布置6个排气塞。射制出的砂型表面光洁、轮廓清晰,没有出现任何缺陷。见下图:

采用的制芯工艺是:射砂压力0.6MPa,芯盒加热温度240℃,固化时间3-3.5分钟。芯盒模具材质为HT250,根据芯盒三维设计数控加工而成。模具设计时控制合模间隙及顶芯杆间隙0.15-0.2mm,根据砂型结构均匀设置20个顶芯杆,在芯盒底部布置6个排气塞。射制出的砂型表面光洁、轮廓清晰,没有出现任何缺陷。见下图:

采用宝珠砂壳型铸造工艺生产油缸铸件(材质304不锈钢,重量1.1公斤),工艺出品率达到了71%,远远超出了普通砂型铸造的40-50%,极大提高了钢水利用率,具有明显的经济效益;该工艺生产油缸铸件,充分利用了宝珠砂及壳型工艺的各自优势,并结合叠箱组芯造型,铸件平均吃砂量10mm左右,整体铁砂比只有1.2:1,而原普通砂型铸造需要4:1以上,大大减少了原砂用量以及清理、砂处理的工作量。

采用宝珠砂壳型铸造工艺生产油缸铸件(材质304不锈钢,重量1.1公斤),工艺出品率达到了71%,远远超出了普通砂型铸造的40-50%,极大提高了钢水利用率,具有明显的经济效益;该工艺生产油缸铸件,充分利用了宝珠砂及壳型工艺的各自优势,并结合叠箱组芯造型,铸件平均吃砂量10mm左右,整体铁砂比只有1.2:1,而原普通砂型铸造需要4:1以上,大大减少了原砂用量以及清理、砂处理的工作量。

原砂采用洛阳凯林铸材有限公司生产的70/140目宝珠砂,树脂采用国产片状热塑性酚醛树脂(2%原砂),主要指标是:聚合速度:25s,软化点:98℃,流动性:89mm,游离酚含量:<3%。固化剂采用淡黄色的六亚甲基次胺(乌洛托品)(0.2%原砂),润滑剂为硬脂酸钙(0.12%原砂)。先将宝珠砂原砂用特制的电加热装置(辅以空气沸腾)加热到150℃,先后加入树脂和固化剂水溶液,分阶段混制,总混制时间4分钟,当砂温降至70℃以下时,出砂。

本次试制混制的覆膜砂性能如下:

制芯和组芯工艺:

制芯采用浙江产FPC600型热芯盒射芯机,水平分型,配备水冷射砂头及全套电气、液压、气动控制系统,顶部射砂。液压合开模,电加热、压缩空气射砂。见下图。

该工艺配备再生设备,原砂消耗量极少,覆膜砂平均可循环使用12次以上,减少了原砂消耗量,显著降低了固体废弃物排放,在取得经济效益的同时,具有巨大的环保效益,是一种可持续的绿色生产方式。

文章作者:李忠泽

微信编辑:刘朝华