企业风采Corporate Style

MORE+铸造过滤网在砂型铸造过程中的应用

摘要:作为金属液过滤技术,在砂型铸造过程中应用过滤网是一种比较成熟的工艺方法。过滤网的使用能够达到预防夹杂物等缺陷,为铸件质量的提升起到了非常重要的作用。但是,为了提高金属液净化效果,在应用过滤网的过程中还需要有很多进一步研究的地方。因此,本研究从夹杂物的成因、过滤网的净化机制、过滤网的作用和使用方法,以及过滤网残渣的危害等方面展开,以期能为铸造企业更合理应用过滤网技术提供借鉴。

铸造用过滤网通常是一种网状结构、带有所需孔径的开口式、非金属的金属液净化装置,有着较高的孔隙度和较大的集渣表面积,并可减小流经过滤网的金属液面紊流的雷诺数,使充型较为平稳、减少产生型内二次氧化夹渣。

对一些要求表面质量高和致密性好的铸件,为了预防铸件夹杂类缺陷,改善内在质量,在浇注系统中设置过滤网是非常必要的。特别是在汽车、高铁、机床和液压件等中、小型铸件领域,过滤网的净化作用已经得到了广大铸造工作者的普遍认可,使用方法也日趋成熟。在此背景下,我们除了必须根据过滤网的过滤能力(承载浇注重量)和所预期的过滤效果,设计出符合铸造生产的工艺方法、选用适宜的网孔规格、尺寸大小的过滤网,以及在取得短期改善效果的同时,还必须进一步研究长期、全面、大范围使用过滤网给铸造企业带来的铸造生态系统破坏和改善与修复的问题。

1 、金属液内夹杂物产生的原因

金属液内夹杂物产生的原因,通过长期的生产实践,归纳起来大体有以下几个主要方面:

(1)铸铁件在熔炼过程中,受到各种炉料杂质来源不同的影响,加上熔炼过程中的一些物理化学反应,会在金属液中产生大量的金属与非金属夹杂物,尤其是使用了未经抛丸处理的回炉料以及锈蚀严重的生铁、废钢等原材料,影响更大;

(2)球墨铸铁、蠕墨铸铁要比灰铸铁产生夹杂物的倾向更为突出,其原因在于球化(蠕化)反应过程中会产生不同程度的镁熔渣,这种渣主要是以硫化物颗粒与硅酸镁微膜结合而成的难以去除的高熔点(≥2000℃)夹杂物,同时,硅酸盐渣膜往往又和MgS颗粒团一起出现。球化(蠕化)过程中,MgO和SiO2之间的反应在Mg的强烈爆燃作用下生成硅酸镁;

(3)所使用的球化剂(蠕化剂),如果Si含量偏高的情况下,所形成的硅酸镁往往与Si含量的提高呈正比关系;

(4)MnS等夹杂物也会在球化(蠕化)处理前后,随着硫含量的变化而大量产生;

(5)炉衬、包衬耐火材料脱落进入金属液,以及粘附在耐火材料上的金属氧化物被高温金属液重熔后也极易产生氧化夹渣。

2、 过滤网的净化机制

由于在砂型的浇口杯底部、横浇道处或直浇道部位放置了过滤网,从浇口杯注入型腔内的金属液经过该处时能有瞬间停留,可使以熔渣为主体的密度小的夹杂物与金属液飘浮分离,这些夹杂物在通过规则或不规则网孔时还可以产生深层吸附效应。这种现象能够在浇口杯处于充满状态前持续起到净化金属液的作用。

表面过滤(双向过滤)的作用:表面过滤是所有过滤网共同的金属液净化功能。没有浮起或正在上浮的表面积比较大的熔渣等夹杂物在金属液通过过滤网时被过滤网表面所捕捉。而且,被捕捉的夹杂物会与过滤网形成更细小的滤眼,继续捕捉后续的夹杂物,进而加强了过滤效果。但这种表面过滤的同时,随着金属液浇注温度的降低和黏度的上升,以及浇注时间的延长,网孔会出现不同程度的堵塞,从而恶化浇注状况。

内部过滤(三元过滤)的作用:内部过滤是泡沫陶瓷过滤网特有的金属液净化功能,它是利用三维立体结构的通道来吸附和阻挡捕捉夹杂物,同时固态的陶瓷过滤网与夹杂物具有相近的"共格对应"关系,可以对夹杂物产生吸附效应。经表面过滤作用未被滤除的夹杂物在金属液通过其内部的曲折通道时,与具有大表面积的过滤网骨架反复接触和碰撞,从而被粘附和去除。同时,由于该过滤网骨架表面的主要SiC在焙烧中被氧化变成极薄的玻璃质SiO2,在过滤过程中这层SiO2被金属液的热量软化,对夹杂物更进一步产生吸附效果,使得与过滤网骨架接触和撞击的夹杂物难以逃脱,从而产生内部过滤的作用。

3、 过滤网的分类和特点

铸铁生产过程中应有 多的是泡沫陶瓷过滤网、纤维过滤网和蜂窝陶瓷直孔过滤网。通过长期生产实践对比,所述3种过滤网各有不同的特点。

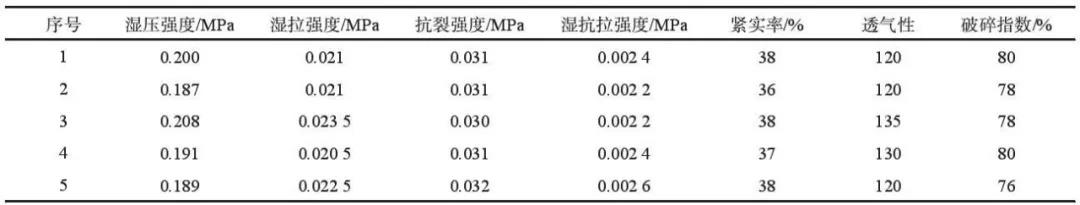

(1)纤维过滤网:是在以高硅氧玻璃纤维网格布和模纱网布为基材表面的基础上,涂覆耐高温涂料并经特殊干燥处理后制成的具有一定刚度的网片,具有机械拦截和整流浮渣作用,能够滤掉大于网孔尺寸的夹杂物。与泡沫陶瓷过滤网相比,不具有产生深层吸附效应的阻渣作用,因此纤维过滤网对金属液的净化效果一般。该过滤网 大的优点是:制作简单、轻薄、价格低廉、几乎不占用型腔空间、不着火、发气量低、耐金属熔体冲刷等特点。另外,尺寸大小可根据不同铸造方法和浇注系统类型按需剪裁,使用方便。可用于有色合金铸造,也可用于铸钢和铸铁。一般纤维过滤网的工艺性能如表1所示。

表1纤维过滤网工艺性能

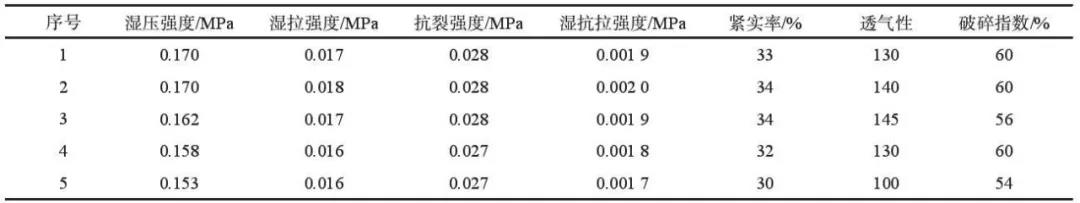

(2)泡沫陶瓷过滤网:是将聚氨脂泡沫塑料切割成所要求的形状(一般为方块形和圆形),再放入陶瓷浆液内充分浸泡、待粘着均匀后再经干燥和焙烧而成。该过滤网具有三元网目的连续通孔的骨架结构,约有85%左右的通孔率,在与金属液接触时有骨骼状的比表面积,可产生深层吸附效应。因此,滤渣效果较为明显。泡沫陶瓷过滤 网的工艺性能如表2所示。

表2泡沫陶瓷过滤网工艺性能

(3)蜂窝陶瓷直孔过滤网:是采用莫来石质(堇青石)的陶瓷材料制作的高强度过滤网,设计为直孔式保证了强度和金属流量间的平衡。具有非常高的高温工作强度,抗热震性能和抵抗金属液热冲击能力;有着极高的常温强度和抗机械冲击能力,在运输和使用过程中一般不会出现破裂和损坏现象;能够有效地减少浇注带来的金属液紊流,使充型平稳;具有较大的金属流率,且流率较为稳定,即使在金属液中夹杂物含量多的状况下,使用过程中过滤网也不易被堵塞。可普遍用于有色合金和黑色金 属的铸造过程。

4 过滤网的选择和使用方法

选用过滤网时,必须根据铸件合金类型、过滤网的过滤能力(浇注重量)和所期望的过滤效果选择适宜的过滤网类型和网孔大小、尺寸规格。也应当考虑熔炼过程中所使用各种炉料的洁净程度,与金属液中实际夹杂物的含量与性质以及金属液流动性和充型能力的影响。由于使用过滤网相比未使用时的浇注速度一般会慢10%~25%,因此对要求快速浇注成形的壳体类和排气管类及薄壁而形状复杂的铸件要采用大网孔、通孔率高的过滤网。

为了防止过滤后金属液产生紊流,一般采用半封闭或开放式的浇注系统。在浇注系统中有水平、垂直和倾斜多种放置方法。一模多件时为了提高过滤效果和减少使用过滤网的成本,可在浇口杯下方放置一个过滤网,需要在直浇道底部水平放置多个过滤网时,应考虑分组放置;一模一件时宜垂直放置在靠近铸件的浇道上。

为避免因放置过滤网而导致浇注速度大幅减缓和浇注温度下降过快,必须要加强对浇注前金属液的除渣作业和金属液温度的管控。此外,为了不在放置过滤网后的型腔处产生挤型掉砂和浇注过程金属液漏流,以及避免浇注速度的过缓,在浇注工艺方案上必须注意如下几点:

(1)在横浇道中设置过滤网时,应尽量放置于靠近铸件的位置。过滤网以下的浇道尺寸要尽量短一些,形状尽量简单,以使金属液匀速流入型腔,也能提高工艺出品率。

(2)在直浇道设置过滤网时,应尽量设置在直浇道底部或靠近内浇道区域,如果直浇道尺寸偏大,或浇包与过滤网之间的落差尺寸过大时,为了防止金属液直接冲刷过滤网和过滤网附近型砂,可稍微错开直浇道放置。

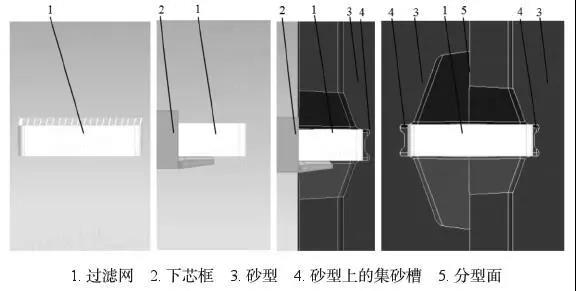

(3)过滤网的模型尺寸要设计得比过滤网大1mm左右,以留有合理间隙,并在过滤网座上设置集砂槽,使过滤网能被完全放置到过滤网座上和合模后不发生挤砂现象;如果在垂直分型工艺上应用过滤网时,还必须考虑过滤网座与过滤网之间的夹持作用,因此,在过滤网座的夹持面上应设置为同尺寸或过盈配合。

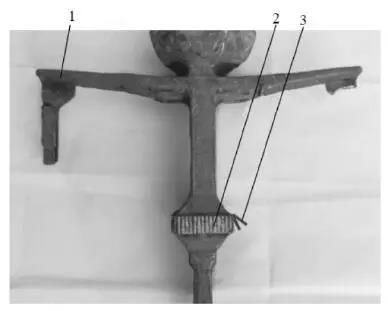

(4)为了防止浇注速度过低,提高过滤效果,必须按照比例适当扩大承接过滤网前后的浇道尺寸,保证过滤面积为直浇道或横浇道截面积的2~3倍。在垂直分型工艺上应用时(如DISA线),为了不影响生产效率,简易、快速而准确地放置过滤网,可将过滤网预先放置在下过滤网框上,再与砂芯一起下入铸型;如果砂型中没有设计砂芯,可为放置过滤网单独设计下过滤网框。通常,垂直分型工艺放置过滤网过程是先将过滤网放入下过滤网框的固定位置上,然后,启动下芯机,下芯机驱动下过滤网框将过滤网自动放入正压板侧型腔内,这时,型腔内的夹持面会将过滤网夹持在过滤网座上,待下过滤网框撤回原位后,合上反压板模型,完成整个造型和 放置过滤网过程。过程如图1所示。

图1:垂直分型工艺放置过滤网过程

5、 过滤网残渣的危害和改善

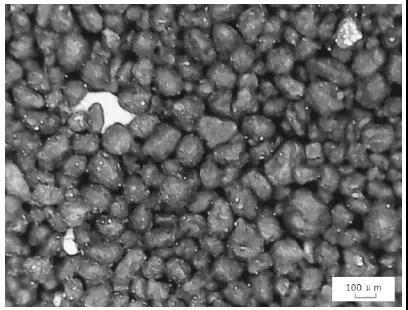

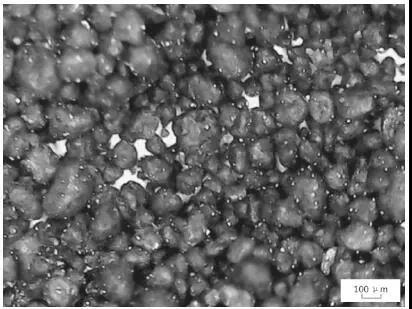

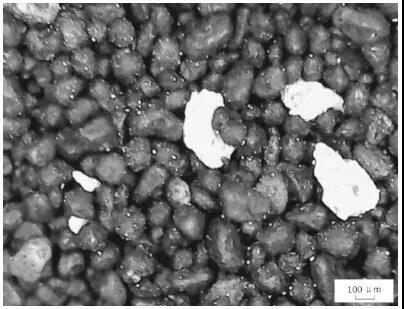

在铸造过程中长期、大量使用过滤网,浇注后过滤网与高温金属液接触被严重灼烧后碎化、过滤网残渣会直接进入回用砂中,使得回用砂的质量不断恶化,进而影响湿型砂的整体性能。从图2、图3和图4中可以分别看出,3种过滤网残渣在回用砂中的残余状态;过滤网与高温金属液直接接触,凝固后过滤网将成为回炉料的一部分,这些在回炉料中难以被清除的过滤网残渣也会不断增加熔炼除渣难度,并对炉衬有严重侵蚀后果, 终影响金属液综合质量。经抛丸处理也难以去除的过滤网残 渣如图5所示。

图2:回用砂中纤维过滤网残渣

图3:回用砂中泡沫陶瓷过滤网残渣

图4:回用砂中蜂窝陶瓷直孔过滤网残渣

图5:经抛丸处理难以去除的过滤网残渣

5.1 试验方案

某铸造车间配备有两条相同砂处理系统、熔炼、浇注和落砂等设备的DISA铸造生产线,1#线长期生产工艺较为复杂并在浇注系统中大量使用过滤网的铸件,2#线长期生产相对简单、不使用过滤网的铸件。具体试验方案如下:

(1)在该车间正常生产过程中,分别在1#线和2#线使用各自经落砂机回收的、水分含量较为一致的回用砂作为混砂原料,采用同样型号和规格的膨润土、煤粉等作为辅料,在同一砂处理作业指导书的指导下进行混砂。

同时在1#线和2#线生产同一种铸件(注:同一个产品,模具有两套,一套模具是铸件的左件,另一套模具上只布置了铸件的右件)。在生产开始后的30 min、60 min、90 min、120 min和150 min,分别在1#线和2#线的DISA造型机上方,在即将进入自动造型室的输砂皮带末端随机取5组型砂样本,用于检测型砂性能。

(2)分别在1#线和2#线使用各自经抛丸机处理过的、表面干净程度较为一致的回炉料作为熔炼原料,采用同样型号和规格的生铁、废钢等作为辅料,在同一熔炼作业指导书的指导下进行熔炼。

在1#线和2#线的中频感应电炉上方,对达到该产品化学成分和出炉温度要求的第1炉、第2炉、第3炉、第4炉和第5炉的出炉时的金属液进行取样,每炉取1个光谱试片,使用同一台光谱仪对两条线的总共10个样本的化学成分进行检测。

(3)同样是在中频感应电炉上方,分别记录1#线和2#线上述各5炉金属液从熔炼开始至出炉前所使用的除渣剂用量。每炉 次加入除渣剂是待电炉内全部炉料从固体被熔化至液体时进行;在炉内加入增碳剂、等待6min的吸收和升温时间之后,第二次加入除渣剂进行除渣;出炉前,为了保证金属液纯净度,第三次加入除渣剂进行炉内除渣。

5.2 试验结果对比

通过混砂试验对比,利用长期使用过滤网的回用砂,采用同样的混砂原材料、配比、混砂设备和混制方法,与未经使用过滤网的回用砂混制出的型砂性能对比,从表3和表4中可以看出,两条线各5组的型砂性能差异很大,尤其是强度和紧实率相差悬殊。

表3:采用未经使用过滤网的回用砂混制出的型砂性能

表4:采用长期使用过滤网的回用砂混制出的型砂性能

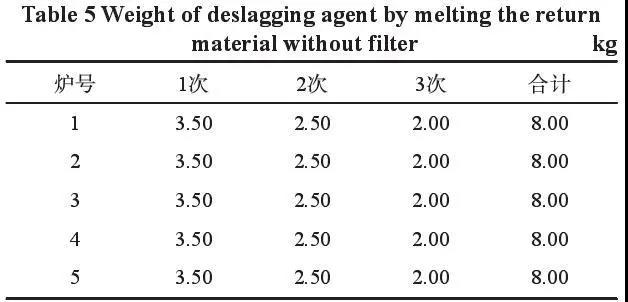

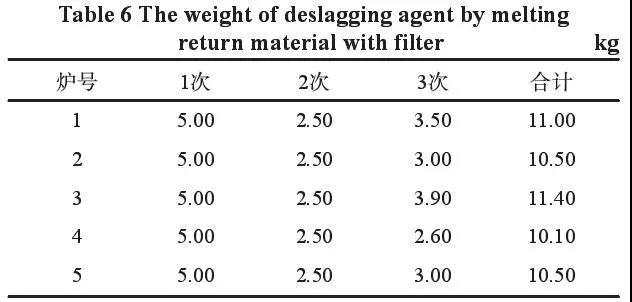

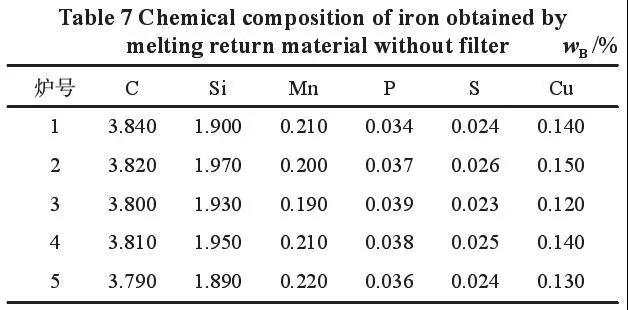

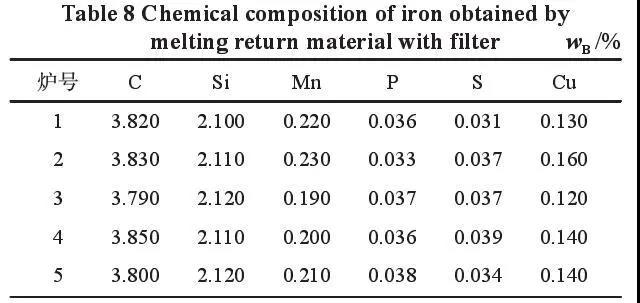

通过熔炼试验对比,利用长期使用过滤网的回炉料,采用同样的熔炼原材料、配比、除渣剂、熔炼设备和方法,与未经使用过滤网的回炉料熔炼出的金属液相比,在每炉同样熔炼4t铁液的条件下,通过对比发现,利用使用过滤网的回炉料在熔炼过程中除渣工作强度增加,难度明显提高。从表5和表6中可以看出,采用长期使用过滤网的回炉料熔炼相同吨位、分别除渣3次、达到同等纯净程度出炉要求的铁液,5炉总共使用了53.50kg除渣剂,平均每炉使用了10.70kg除渣剂,与采用未经使用过滤网的回炉料熔炼相比,5炉一共多耗费了13.50 kg除渣剂,平均每炉多使用了2.7kg除渣剂;对比化学成分,从表7和表8中可以看出,两条线各5组数据,化学成分有明显差异,主要表现在Si和S的不同上。总结认为,利用长期使用过滤网 的回炉料熔炼的原铁液(未经球化处理),有增Si和增S的特点。

表5:采用未经使用过滤网的回炉料熔炼的除渣剂用量

表6:采用长期使用过滤网的回炉料熔炼的除渣剂用量

表7:采用未经使用过滤网的回炉料熔炼出的铁液化学成分

表8:采用长期使用过滤网的回炉料熔炼出的铁液化学成分

6、 结束语

在铸造过程中长期、大量使用过滤网,虽可明显改善因夹杂物造成的铸件表面和内在孔洞类缺陷,但是,我们却往往忽略了浇注后的过滤网残渣对型砂系统的危害,特别是对回用砂的恶化,以及对金属回炉料的污染。因此,我们还必须进一步研究,通过更多的方法减少、改善和修复过滤网残渣带来的影响。

(1)改良过滤网组成成分,减少过滤网残渣遗留在型砂系统和回炉料中的危害。

(2)在回用砂进入砂库前通过六角筛网筛分出体积较大的过滤网残渣的基础上,更进一步研究过滤网在回用砂中和回炉料中的分选技术。

(3)从有利于铸造可持续发展的角度,在能够不使用过滤网可以保证铸件质量的前提下,在同等生产条件下,尽量不使用或者减少使用过滤网;也可根据炉料的纯净程度和具体铸件的特殊要求以及实际的型砂性能,区分不同炉料、不同铸件等特点,有针对性的分步骤、小范围、短期性、阶段性或周期性的使用过滤网,从根本上减少 过滤网残渣的危害。

来源:《铸造》202008期

作者简介:

任现伟(1980-),高级工程师,洛阳古城机械有限公司男,主要从事铸造工艺和材料的研究、开发与应用工作。

E-m a i l:lyrenxianwei@163.com

********************