新闻资讯

News

企业风采Corporate Style

MORE+

您当前所在位置:网站首页 - 新闻资讯

分享:宝珠砂与陶粒砂之我鉴

更新时间:2021-11-22 13:36:34点击次数:3927次

宝珠砂与陶粒砂之我鉴

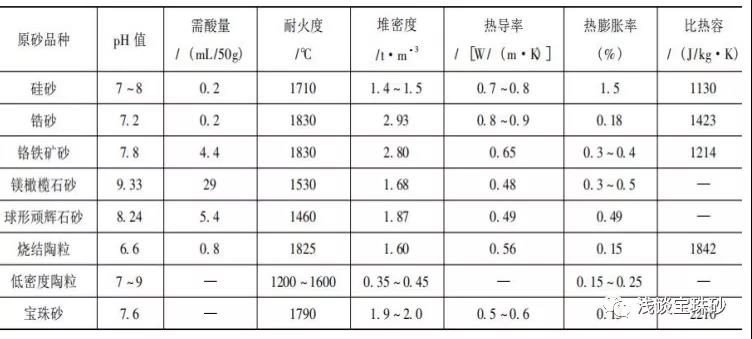

这几年宝珠砂和陶粒砂发展较快,它们都是人造砂,生产这两种人造砂所用的原材料是同一种类原材料即三氧化二铝矿料。宝珠砂是用电熔法生产出来,在铸造上应用比较早,特别是在耐磨铸件、不锈钢等铸钢件上应用的比较早,效果也好;陶粒砂是烧结法生产出来的,在铸造上应用相对晚一些。电熔宝珠砂和烧结陶粒砂与硅砂相比较,都是一款较好的人造砂,但是宝珠砂与陶粒砂相比较两者的物理性能有差异。

一.生产工艺不同

宝珠砂是将三氧二铝的烧结料用电极电弧在2000度以上融化后,用高压风吹射成珠球冷却后形成的一种生产工艺方法;陶粒砂是是将三氧化二铝,磨成粉,喷水在摇球机中滚制珠球经过约1400度烧结出来。两者的生产工艺区别一个是电融后吹出成珠砂的生产工艺,一个喷水摇珠烧结成珠砂的生产工艺。

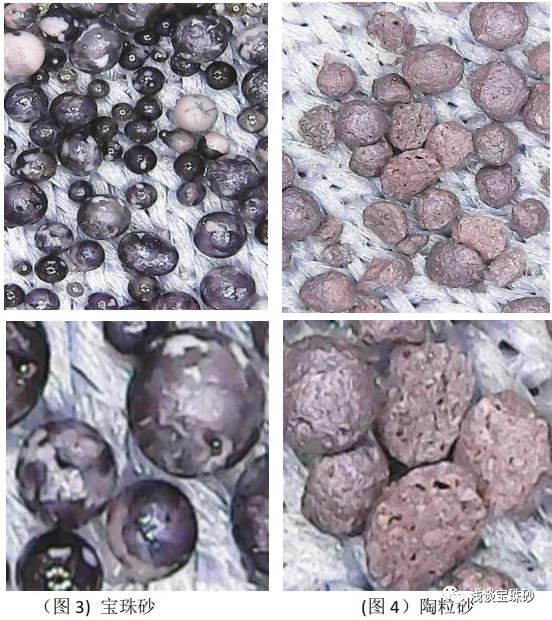

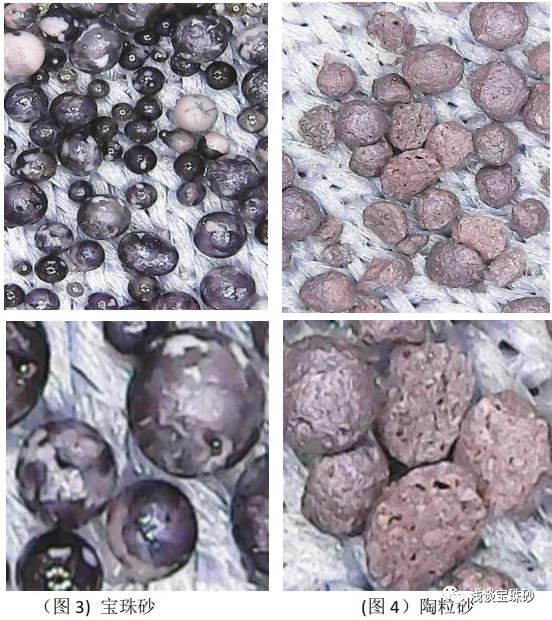

二.两种人造砂实物(生产现场取样)宏观照片对比

二.两种人造砂实物(生产现场取样)宏观照片对比

图3图4这是笔者在现场试验拍的照片,宝珠砂和陶粒砂同在1000倍镜下观察其外观与表面质量有较大差距,陶粒砂没有宝珠砂圆和致密,表面微观孔洞很多,而且表面凹凸起伏大:

图3图4这是笔者在现场试验拍的照片,宝珠砂和陶粒砂同在1000倍镜下观察其外观与表面质量有较大差距,陶粒砂没有宝珠砂圆和致密,表面微观孔洞很多,而且表面凹凸起伏大:

1.陶粒表面孔洞多不致密,残存树脂就会多,理论上发气量大。

2.用机械再生时,孔洞中的残树脂无法去掉的,灼减值相对高一此,如果采用的是热法再生其洞中的残留物可以烧掉。

3.宝珠砂堆比重2.0陶粒砂堆比重1.6,从一个侧面说明宝珠砂的激冷效果优于陶粒砂。

4.宝珠砂是三氧化二铝原料被电熔瓷化了,更纯净些;陶粒砂是三氧化二铝原料磨粉被低温烧结了,其内部夹杂质相对多一些。

三.从机械再生难易角度分析

机械再生过程对硅砂而言,在脱膜过程中,尖角形砂也是一个去角造圆的过程。宝珠砂是角形系数1.05的近圆球体,表面光滑,机械再生去膜阻力小,易脱掉光滑球表面上的薄膜,而且磨损很少。

陶粒砂表面光滑略差,且有大量孔洞和凹凸表面起伏大,树脂成膜厚度相对大一些,脱去树脂残膜的阻力略大一些。

四.从再生砂发气性角度分析

陶粒表面的孔洞中填满了树脂残留,机械再生是无法彻底去除掉的,这些残留树脂会增加型砂发气量的(灼烧减值)。

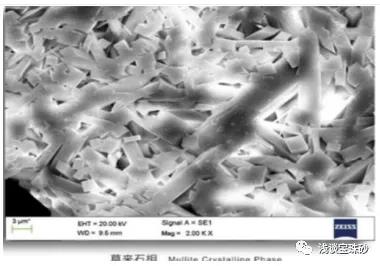

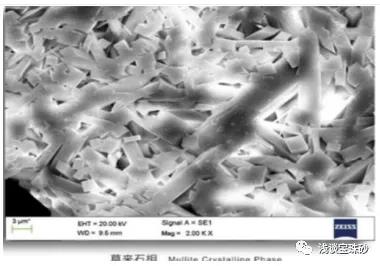

五.陶粒砂、宝珠砂主晶相一样,都是莫来石相(3Al2O3·2SiO2)

耐火度又称耐熔度。表征物体抵抗高温而不熔化的性能指标。它的高低由物料的化学组成、分散度、液相在其中所占比例以及液相黏度等所决定。

耐火度又称耐熔度。表征物体抵抗高温而不熔化的性能指标。它的高低由物料的化学组成、分散度、液相在其中所占比例以及液相黏度等所决定。

耐火度所表示的意义与熔点不同。熔点是结晶体的液相与固相处于平衡时的温度。耐火度是多相体达到某一特定软化程度的温度。对绝大多数普通耐火材料而言,都是多相非均质材料,无一定熔点,其开始出现液相到完全熔化是一个渐变过程,在高温下相当宽的范围内,固液相并存。

烧结温度是指耐火物料或陶瓷生坯通过烧结,达到气孔 小、收缩 大、产品 致密、性能 优良或成为坚实集结体状态时的温度。

在铸造实际应用中铸造工作者更关心的是砂子烧结性。

莫来石相耐火度约1810度,理论成份AL3O272%+SIO223%组成。我们生产的宝珠砂和陶粒砂矿物组成是莫来石和石英+三氧化二铝等夹质物,如果石英相(玻璃)多则砂子的烧结温度点就低。

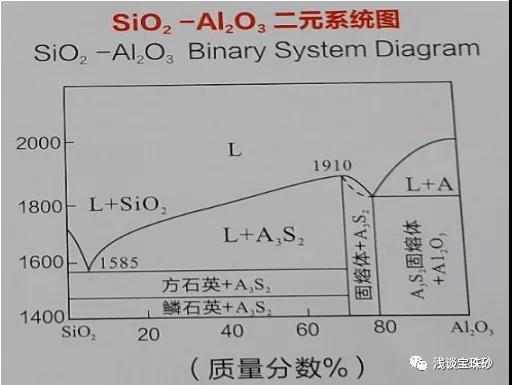

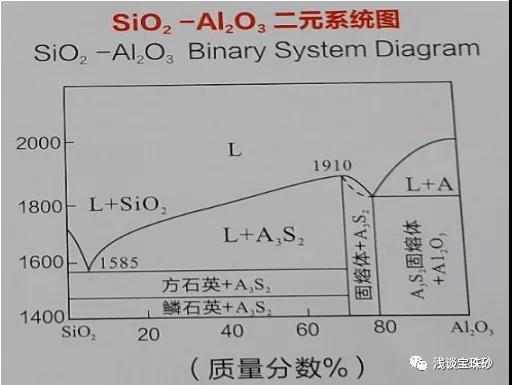

六.从二元相图中分析陶粒砂与宝珠砂的区别

从两维相图中可以看出,理论上只有三氧化二铝含量在72-80%段时所形成莫来石矿相 多、烧结点高、耐火度也高。

从两维相图中可以看出,理论上只有三氧化二铝含量在72-80%段时所形成莫来石矿相 多、烧结点高、耐火度也高。

当选用三氧化二铝大于70%时,一般选用电熔工艺生产宝珠砂;

当选用三氧化二铝小于60%时,会选用烧结工艺生产陶粒砂,这样做目的是原材料约1400-1500℃低温段在工业上可以容易的实现陶粒砂烧结,多数生产厂家陶粒砂牌号标注常是这样写AL3O2大于50%就是这个道理,笔者调研发现陶粒砂生产烧结温度多在1380℃,选择AL55级陶粒砂的化学成份生产,即经济又、方便生产制作。

客户需要烧结点高的陶粒砂,一定要选择AL3O2高的陶粒砂。

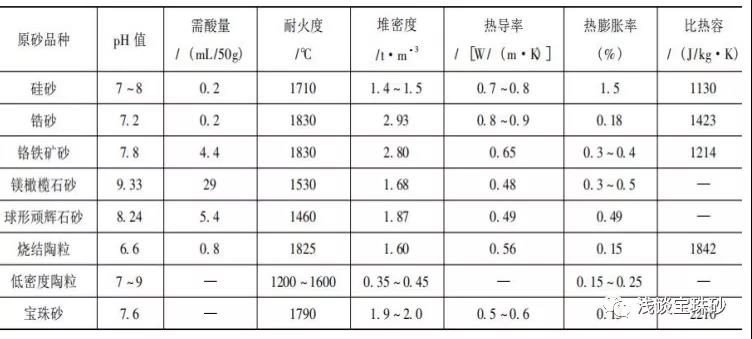

七.宝珠砂与陶粒砂的物理参数对比

八.宝珠砂与陶粒砂密度差异影响。

八.宝珠砂与陶粒砂密度差异影响。

宝珠砂堆密度2.0相对容易偏析同体积砂铁比高。

陶球砂堆密度1.6与硅砂约一样与硅砂铁比一样。

宝珠砂比热容2210型砂冷却快些完全可取消铬铁矿砂。

陶粒砂比热容1842型砂冷却稍慢是否不用铬砂待验证。

硅质型砂改造为宝珠型砂后,通常会取消铬铁矿砂做面砂或热节处不再用的铬矿砂,减少了造型麻烦、降低了型砂费用、减少了回收铬铁矿麻烦与成本,取消了的铬矿砂回收设备采购。

九.宝珠砂与陶粒砂烧结点差异影响。

从上表中看出铬铁矿砂耐火度1830℃,实际上生产厚大铸件或厚大热节砂芯时,依然发现铬铁砂釉化后很难清砂,其原因是铬铁矿砂烧结温度点低约在1550度左右,由此可见耐火材料的烧结点温度要比耐火材料的耐火度指标更重要。

从二维相图可以看出宝珠砂的烧结点温度约在1780℃左右,三氧化二铝小于65%陶粒砂其烧结点在1550℃左右开始软化了烧结在一起了。

如果生产铸钢件、不銹钢件时,推荐选用AL3O2大含量于大72%的宝珠砂和陶粒砂,否则因烧结点温度低而引起粘砂等缺陷。

从工业生产陶粒砂难易程度上分析,选用AL3O2含量大于65%的陶粒砂,对烧结设备、烧结费用都是一项重大的考验。

对陶粒砂工艺生产调研,根据产品品级的不同,陶粒砂煅烧温度也不同,可见如果用户要用70%AL级的陶粒砂,1700℃烧结是必须要进行的,这样就加大制造难度,生产费用也会大幅度增加如:

50%级莫来石1400---1500℃,经济性好,主流生产工艺;

60%级莫来石1600---1650℃,经济性差,非主流生产工艺;

70%莫来石1750℃等,制造难,经济性很差,几乎不采用。

也就是讲,选用AL3O2大含量65%的人造砂,建议不如直接选用宝珠砂,而此段成分的宝珠砂价格并不贵,宝珠砂质量更好一些,宝珠砂球粒表面更光洁、更圆、更致密、激冷更强、烧结点更高、耐火度高,新国家标准把用电熔法制作的人造砂定义为电熔陶瓷砂。

从目前在铸钢件生产应用实践中,采用宝珠砂仍主流,特别是生产大中小铸钢件、对机械性能要求高的耐磨材料如高中低合金钢、中高锰钢、高铬钢、高铬铁铸件,选用邦尼树脂或碱酚醛树脂与宝珠砂组合的成功案例较多,都是看准了宝珠砂的烧结温度点高、冷却能力强,旧砂特别容易再生,可实现旧砂近零排放如邦尼宝珠砂工艺组合旧砂排放约在98%,左右,符合国家固体废料排放法的要求。

十.宝珠砂与陶粒砂硬度差异对再生性能的影响。

宝珠砂的莫氏硬度8-9,陶粒砂的莫氏硬度7-8

宝珠砂中部有一个制作成球时残留的工艺小孔,常被误称是空心球体,也常常被指其球在再生时易破损,不如陶粒砂耐磨性。

宝珠砂是不是空心球体,笔者没有细仔研究过,待以后研究解释。

这里首先要分析一下旧砂再生砂时,砂粒是受到了什么样力,国内外目前主流再生设备是以半刚性和揉性搓擦再生为主流再生,如涡流离心再生机、多轴搓擦再生机、磨盘强力搓擦再生机(新型),砂粒主要受力是搓擦再生,而非撞击再生,更不是冲压再生,因此原砂粒表面硬度愈高愈耐磨,宝珠砂不但表面硬度高,而且韧性也很好。

这里首先要分析一下旧砂再生砂时,砂粒是受到了什么样力,国内外目前主流再生设备是以半刚性和揉性搓擦再生为主流再生,如涡流离心再生机、多轴搓擦再生机、磨盘强力搓擦再生机(新型),砂粒主要受力是搓擦再生,而非撞击再生,更不是冲压再生,因此原砂粒表面硬度愈高愈耐磨,宝珠砂不但表面硬度高,而且韧性也很好。

陶粒砂是实心珠体,其抗冲击强度60MPA,这种检测方法是受到了石油压井对陶粒砂强度检查方法的影响,一般石油压力陶粒砂检测方法是用球磨机法和冲压法来测量(如下照片),用此方法衡量铸造原砂再生破碎率的高低略显不严谨。

照片中是石油耐压力的原砂检测时用的抗压、抗冲击检测仪。

照片中是石油耐压力的原砂检测时用的抗压、抗冲击检测仪。

十一.宝珠砂与陶粒砂都是人造砂

是很好的硅砂替代品,共同特点是砂粒形态好,但宝珠砂更好些,两种砂粒本身强度高且有韧性,不易破损,旧砂回收率高。人造砂可以减少自然硅砂资源的破坏,缓解硅砂开采压力,有利于天然砂资源的生态平衡。

十二.铸造工厂在实际应用中具体选用宝珠砂或陶粒砂时,可按上述两种人造砂的物理参数和铸造特点来选择型砂工艺

宝珠砂适应强,什么条件都能应用,通常在大型铸钢件、厚壁热节铸件、不锈钢铸件选用宝珠砂效 果更好一些,因为宝珠砂的烧结点温度高;宝珠砂激冷效果突出,如果生产耐磨铸钢件如高锰钢、高铬铁、低合金钢等以细化晶粒为目的可选用宝珠砂,再例如生产工程机械铸钢件时也可采用宝珠砂利用冷却快来提高钢的机械性能等。陶粒砂激冷效果和烧结温度相对比宝珠砂和铬铁矿砂弱些,用在厚大热节部位可能效果差一些,但用在中小铸钢件和铸铁件或潮模砂、覆膜壳砂等方面,经济性效果可能会更好一些。

一.生产工艺不同

宝珠砂是将三氧二铝的烧结料用电极电弧在2000度以上融化后,用高压风吹射成珠球冷却后形成的一种生产工艺方法;陶粒砂是是将三氧化二铝,磨成粉,喷水在摇球机中滚制珠球经过约1400度烧结出来。两者的生产工艺区别一个是电融后吹出成珠砂的生产工艺,一个喷水摇珠烧结成珠砂的生产工艺。

1.陶粒表面孔洞多不致密,残存树脂就会多,理论上发气量大。

2.用机械再生时,孔洞中的残树脂无法去掉的,灼减值相对高一此,如果采用的是热法再生其洞中的残留物可以烧掉。

3.宝珠砂堆比重2.0陶粒砂堆比重1.6,从一个侧面说明宝珠砂的激冷效果优于陶粒砂。

4.宝珠砂是三氧化二铝原料被电熔瓷化了,更纯净些;陶粒砂是三氧化二铝原料磨粉被低温烧结了,其内部夹杂质相对多一些。

三.从机械再生难易角度分析

机械再生过程对硅砂而言,在脱膜过程中,尖角形砂也是一个去角造圆的过程。宝珠砂是角形系数1.05的近圆球体,表面光滑,机械再生去膜阻力小,易脱掉光滑球表面上的薄膜,而且磨损很少。

陶粒砂表面光滑略差,且有大量孔洞和凹凸表面起伏大,树脂成膜厚度相对大一些,脱去树脂残膜的阻力略大一些。

四.从再生砂发气性角度分析

陶粒表面的孔洞中填满了树脂残留,机械再生是无法彻底去除掉的,这些残留树脂会增加型砂发气量的(灼烧减值)。

五.陶粒砂、宝珠砂主晶相一样,都是莫来石相(3Al2O3·2SiO2)

耐火度所表示的意义与熔点不同。熔点是结晶体的液相与固相处于平衡时的温度。耐火度是多相体达到某一特定软化程度的温度。对绝大多数普通耐火材料而言,都是多相非均质材料,无一定熔点,其开始出现液相到完全熔化是一个渐变过程,在高温下相当宽的范围内,固液相并存。

烧结温度是指耐火物料或陶瓷生坯通过烧结,达到气孔 小、收缩 大、产品 致密、性能 优良或成为坚实集结体状态时的温度。

在铸造实际应用中铸造工作者更关心的是砂子烧结性。

莫来石相耐火度约1810度,理论成份AL3O272%+SIO223%组成。我们生产的宝珠砂和陶粒砂矿物组成是莫来石和石英+三氧化二铝等夹质物,如果石英相(玻璃)多则砂子的烧结温度点就低。

六.从二元相图中分析陶粒砂与宝珠砂的区别

当选用三氧化二铝大于70%时,一般选用电熔工艺生产宝珠砂;

当选用三氧化二铝小于60%时,会选用烧结工艺生产陶粒砂,这样做目的是原材料约1400-1500℃低温段在工业上可以容易的实现陶粒砂烧结,多数生产厂家陶粒砂牌号标注常是这样写AL3O2大于50%就是这个道理,笔者调研发现陶粒砂生产烧结温度多在1380℃,选择AL55级陶粒砂的化学成份生产,即经济又、方便生产制作。

客户需要烧结点高的陶粒砂,一定要选择AL3O2高的陶粒砂。

七.宝珠砂与陶粒砂的物理参数对比

宝珠砂堆密度2.0相对容易偏析同体积砂铁比高。

陶球砂堆密度1.6与硅砂约一样与硅砂铁比一样。

宝珠砂比热容2210型砂冷却快些完全可取消铬铁矿砂。

陶粒砂比热容1842型砂冷却稍慢是否不用铬砂待验证。

硅质型砂改造为宝珠型砂后,通常会取消铬铁矿砂做面砂或热节处不再用的铬矿砂,减少了造型麻烦、降低了型砂费用、减少了回收铬铁矿麻烦与成本,取消了的铬矿砂回收设备采购。

九.宝珠砂与陶粒砂烧结点差异影响。

从上表中看出铬铁矿砂耐火度1830℃,实际上生产厚大铸件或厚大热节砂芯时,依然发现铬铁砂釉化后很难清砂,其原因是铬铁矿砂烧结温度点低约在1550度左右,由此可见耐火材料的烧结点温度要比耐火材料的耐火度指标更重要。

从二维相图可以看出宝珠砂的烧结点温度约在1780℃左右,三氧化二铝小于65%陶粒砂其烧结点在1550℃左右开始软化了烧结在一起了。

如果生产铸钢件、不銹钢件时,推荐选用AL3O2大含量于大72%的宝珠砂和陶粒砂,否则因烧结点温度低而引起粘砂等缺陷。

从工业生产陶粒砂难易程度上分析,选用AL3O2含量大于65%的陶粒砂,对烧结设备、烧结费用都是一项重大的考验。

对陶粒砂工艺生产调研,根据产品品级的不同,陶粒砂煅烧温度也不同,可见如果用户要用70%AL级的陶粒砂,1700℃烧结是必须要进行的,这样就加大制造难度,生产费用也会大幅度增加如:

50%级莫来石1400---1500℃,经济性好,主流生产工艺;

60%级莫来石1600---1650℃,经济性差,非主流生产工艺;

70%莫来石1750℃等,制造难,经济性很差,几乎不采用。

也就是讲,选用AL3O2大含量65%的人造砂,建议不如直接选用宝珠砂,而此段成分的宝珠砂价格并不贵,宝珠砂质量更好一些,宝珠砂球粒表面更光洁、更圆、更致密、激冷更强、烧结点更高、耐火度高,新国家标准把用电熔法制作的人造砂定义为电熔陶瓷砂。

从目前在铸钢件生产应用实践中,采用宝珠砂仍主流,特别是生产大中小铸钢件、对机械性能要求高的耐磨材料如高中低合金钢、中高锰钢、高铬钢、高铬铁铸件,选用邦尼树脂或碱酚醛树脂与宝珠砂组合的成功案例较多,都是看准了宝珠砂的烧结温度点高、冷却能力强,旧砂特别容易再生,可实现旧砂近零排放如邦尼宝珠砂工艺组合旧砂排放约在98%,左右,符合国家固体废料排放法的要求。

十.宝珠砂与陶粒砂硬度差异对再生性能的影响。

宝珠砂的莫氏硬度8-9,陶粒砂的莫氏硬度7-8

宝珠砂中部有一个制作成球时残留的工艺小孔,常被误称是空心球体,也常常被指其球在再生时易破损,不如陶粒砂耐磨性。

宝珠砂是不是空心球体,笔者没有细仔研究过,待以后研究解释。

陶粒砂是实心珠体,其抗冲击强度60MPA,这种检测方法是受到了石油压井对陶粒砂强度检查方法的影响,一般石油压力陶粒砂检测方法是用球磨机法和冲压法来测量(如下照片),用此方法衡量铸造原砂再生破碎率的高低略显不严谨。

十一.宝珠砂与陶粒砂都是人造砂

是很好的硅砂替代品,共同特点是砂粒形态好,但宝珠砂更好些,两种砂粒本身强度高且有韧性,不易破损,旧砂回收率高。人造砂可以减少自然硅砂资源的破坏,缓解硅砂开采压力,有利于天然砂资源的生态平衡。

十二.铸造工厂在实际应用中具体选用宝珠砂或陶粒砂时,可按上述两种人造砂的物理参数和铸造特点来选择型砂工艺

宝珠砂适应强,什么条件都能应用,通常在大型铸钢件、厚壁热节铸件、不锈钢铸件选用宝珠砂效 果更好一些,因为宝珠砂的烧结点温度高;宝珠砂激冷效果突出,如果生产耐磨铸钢件如高锰钢、高铬铁、低合金钢等以细化晶粒为目的可选用宝珠砂,再例如生产工程机械铸钢件时也可采用宝珠砂利用冷却快来提高钢的机械性能等。陶粒砂激冷效果和烧结温度相对比宝珠砂和铬铁矿砂弱些,用在厚大热节部位可能效果差一些,但用在中小铸钢件和铸铁件或潮模砂、覆膜壳砂等方面,经济性效果可能会更好一些。