企业风采Corporate Style

MORE+国内大型铸钢件造型工艺现状

大型铸钢件一般指单件毛重5 t以上的铸钢件。随着国家大力发展电力、交通、石化、基础机械和国防等工业,大型铸钢件的需求越来越多,大型铸钢件为重大成套设备的制造提供毛坯,也直接为重大工程项目提供备品备件。因此,大型铸钢件的质量成为了成套装备可靠性的关键因素,大型铸钢件制造也成为了衡量一个国家重工业发展水平和国家综合国力的重要标志。

近几年来,我国铸造企业不断加大投资力度,对铸钢车间进行新建、扩建或技术改造,并采用先进、适用、可靠的新工艺、新技术,特别是大型铸钢件造型、制芯工艺技术的改进,提高大型高端铸钢件产品的生产水平,以满足国民经济增长对大型铸钢件不断增长的需求。

造型、制芯工艺在铸件生产中占有十分重要的意义和地位,如果工艺选择不合适,可能会对铸件的质量、生产效率、生产成本造成很大的影响,比如铸件的裂纹缺陷明显增加,旧砂溃散性差等。所以选择合适的生产工艺,对于提高铸件产品质量,提高生产效率,降低生产成本,改善劳动条件尤为重要。

目前铸钢件生产尤其是大型铸钢件的生产可供选择的造型工艺主要有水玻璃砂工艺、树脂砂工艺等。水玻璃砂可分类为普通CO2硬化水玻璃砂、有机酯自硬水玻璃砂、加热硬化水玻璃砂等。常用的树脂砂铸型可分为两类:呋喃树脂自硬砂、碱性酚醛树脂自硬砂。

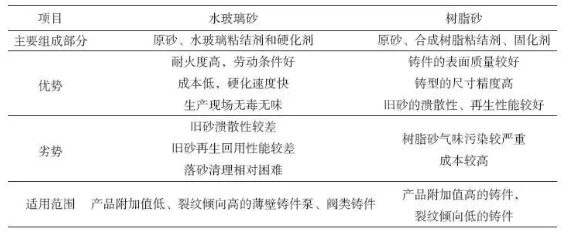

1 水玻璃砂、树脂砂的性能特点

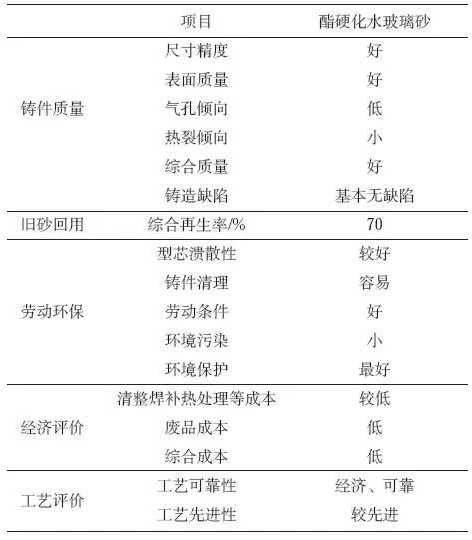

水玻璃砂、树脂砂的性能特点如表1所示。

表1 水玻璃砂、树脂砂的性能特点

2 水玻璃砂、树脂砂用于铸钢件生产的比较

因为水玻璃砂固有的一些缺点,比如:水玻璃加入量高,一般达到7%~8%,导致浇注后,型砂溃散性差,铸件清理困难;其次是水玻璃砂旧砂脱膜率低,旧砂再生困难,旧砂的大量排放,严重污染了环境等,这些缺点在很长一段时间得不到有效的改善或者解决,随着20世纪70年代以后树脂砂的引入,水玻璃砂的应用受到了很大的冲击,水玻璃砂的使用份额不断的减少。

20世纪90年代以后,由于水爆清砂工艺在某些行业明令禁止使用,为了解决铸钢件的落砂清理困难的问题,受到铸铁件采用呋喃树脂砂工艺成功的启示,一些工厂在铸钢件的生产中尝试采用呋喃树脂砂工艺,但结果也不尽人意。铸钢件由水玻璃砂改为呋喃树脂砂生产后,由于呋喃树脂砂固有的一些特点,比如:高温退让性差,成本高,铸钢件的裂纹缺陷明显增加等,采取一些工艺措施后,裂纹缺陷虽然有所减轻,但很难完全消除,且时好时坏、很不稳定,比采用水玻璃砂时遇到的问题要多。多年以后,不少工厂又重新采用水玻璃砂工艺。但是在欧美国家,采用碱性酚醛树脂砂生产铸钢件的报道较多,与酸硬化呋喃树脂砂相比,用碱性酚醛树脂砂生产铸钢件的裂纹缺陷趋向有较大降低,但树脂的加入量大为提高,铸件的成本上升,碱性酚醛树脂旧砂的再生回用性能下降。

近年来,关于铸钢件采用何种型砂生产更好,在我国的企业界和学术界一直有不同的观点。两种工艺在性能上各有特点,也存在一定问题。

3 大型铸钢件造型工艺特点

3.1 树脂砂工艺的应用

我国大型铸钢件的生产从20世纪70年代开始一直采用普通水玻璃砂工艺。但随着国家大力发展电力、交通、石化、基础机械和国防等工业,用户对产品质量要求越来越高,原来的一些铸造工艺已很难满足高质量铸件的要求,仅靠后续的精整手段已经很难达到铸件所需的质量要求,而且这样不仅增加铸件的制造成本,也延长了铸件的生产周期,已经难以满足客户的需求。由于大型铸钢件的生产有其自身的特点和规律,各企业生产的产品情况不同,对造型工艺习惯和认识上的不同以及各种工艺侧重点的差异,在确定造型工艺选择上存在不同的观点。但随着国家对环保要求越来越严,大量铸造废砂的排放已经严重污染了环境,已成为铸造业非常严峻的问题。目前很多大型铸钢件的生产企业已进行了技术改造,根据国内外实际情况和企业产品的具体情况分别采用了不同的造型工艺,总体归纳起来,主要分为三大类:酯硬化水玻璃砂工艺、呋喃树脂砂工艺、碱性酚醛树脂砂工艺。

由于水玻璃砂具有耐火度高、劳动条件好、成本低、硬化速度快、生产现场无毒无味、高温退让性好、环保效果较好等特性,因而在铸钢生产上得到一定范围应用。随着铁路的提速,在铁路铸件的生产中广泛用于摇枕、侧架铸件的生产。虽然近年来酯硬化水玻璃砂的研究和应用都取得了很大的进展,水玻璃也属无害粘结剂,成本较低,但水玻璃砂至今未能很好地解决生产过程中易潮解、旧砂再生困难、大件易塌箱、溃散性差等问题,因而使其能像树脂砂一样,从混砂、造型、浇注、再生封闭循环生产在铸钢行业大范围的推广使用仍受到了一定限制。

呋喃树脂砂是应用 广、 多、工艺 成熟的自硬砂,呋喃树脂砂铸件由于其工艺操作简单、尺寸精度高、内在质量好、表面光洁、旧砂易再生、旧砂利用率高而且相对铸件综合成本较低等特点,使得呋喃树脂砂在灰铁、球铁、铸钢、有色等铸造中都得到极其广泛地应用,是技术改造的 工艺。但是由于呋喃树脂砂高温退让性差,一些薄壁件、壁厚不匀的铸钢件容易产生热裂问题,是其缺点。在生产中有这种铸件的工厂,要谨慎选用。

碱性酚醛树脂砂是为克服呋喃树脂砂的一些缺点发展起来的。由于其具有高温塑性好、铸件尺寸精度高、尺寸稳定性好、固化剂不含S和N、生产中不会产生N气孔和针孔缺陷、铸件热裂倾向小等优点,所以在铸钢件,特别是合金钢件、大型铸钢件的生产上应用愈来愈广。该类树脂较明显的优点在于改善了薄壁铸钢件特别是不锈钢薄壁件热裂问题,但缺点也较明显,比如:旧砂再生较呋喃树脂砂困难、常温强度较低、树脂加入量较大,使用成本明显高于呋喃树脂砂等。

虽然树脂砂与水玻璃砂相比成本较高,涉及环境问题相对较多,但树脂砂的发展不但提高了表面质量,铸件品质,而且旧砂利用率高,旧砂易再生,使铸造生产过程形成封闭循环,废砂的排放达到 低限度,目前在国内外铸钢行业特别是大型铸钢件生产中得到极其广泛的应用。

3.2 大型铸钢件生产的主要工艺特点

铸钢件与铸铁件相比,铸造性能是比较差的。钢液容易氧化,流动性较低,形成夹渣;线收缩和体收缩都比较大。尤其是当含有V、Mo、Cr、Ti合金元素时,它们在钢中形成高熔点的氧化物,使钢液变粘,流动性变差,当它们的含量较高时,容易使铸件表面质量变差,钢中非金属夹杂物增多,甚至出现皱皮和冷隔,故必须选用适当高的浇注温度和较快的浇注速度,尤其是大型铸钢件。因此,大型铸钢件一般采用铬铁矿砂作面砂、石英砂作背砂,以适应其高的浇注温度。

4 大型铸钢件造型工艺生产实例

4.1 上海重型机器厂有限公司生产实例

上海重型机器厂有限公司冶铸厂位于上海市闵行区,是华东地区 大的铸钢件和铸造精炼钢锭的生产基地,依托上海重型机器厂有限公司强大的粗加工能力、机械加工装备和先进的现代化检测设施,为电站、核电、造船、冶金、矿山、电机、化工等领域提供各类碳钢、高低合金钢、不锈钢等大型铸钢件及铸造钢锭。生产的铸钢件结构复杂、壁厚、重量大, 重铸钢件达450 t。该厂在2005年之前,一直采用的是传统的CO2水玻璃砂,因其存放性差、出砂困难、旧砂难以再生回用,已难以满足特大型铸钢件产品的质量要求和环保要求。因此,在进行了大量调研,以及从环保、质量、成本等多方面分析比较后,决定改用酯硬化水玻璃砂代替CO2水玻璃砂。该厂经过了两年多的工艺试验,已成功将酯硬化水玻璃砂应用到特大型铸钢件上,铸件质量明显提高,取得了显著的经济效益。

该厂选用2台30 t移动式连续混砂机,一台5 t连续式混砂机(混制铬铁矿砂),生产了16 500 t油压机的上横梁、动梁、下横梁(其中,上横梁铸件重453 t)、600 MW汽轮机缸体、30万t油轮挂舵臂、4 300 mm宽厚板扎机的机架等一批特大型铸钢件。实践表明:酯硬化水玻璃砂应用于大型铸钢件的生产中是完全可行的。其优越性如表2所示。

表2 酯硬化水玻璃砂的优点

4.2 宁夏共享铸钢有限公司生产实例

宁夏共享铸钢有限公司是由宁夏共享集团、长城须崎铸造有限公司与奥地利奥钢联铸造(林茨)有限公司合资建设的大型铸钢件制造企业。公司主要为汽轮机、燃气轮机、压缩机等产品提供各类碳钢、合金钢等大型铸钢件。生产的铸钢件结构复杂、重量大, 重铸钢件达150 t,铸件外形尺寸11 500 mm×6 000 mm×4 500 mm。该厂经过多次在国内调研、分析,并到国外大型铸钢企业考察,根据公司铸钢件特点及国内外实际应用情况,确定全部铸件采用呋喃树脂砂造型、制芯工艺,地面造型与地坑造型相结合的生产方式,年产合格铸钢件10 000 t。经过几年的生产应用,该公司用呋喃树脂砂生产的大型铸钢件已达到国外同类产品的 优质水平,为出口创汇提高了竞争力。

应用呋喃树脂砂生产大型铸钢件是一种较先进的工艺,它具有易清砂、铸件尺寸精确、表面质量好、操作方便、生产效率高等优点,国外已较普遍地应用于铸钢生产中,在国内的应用也越来越广泛。

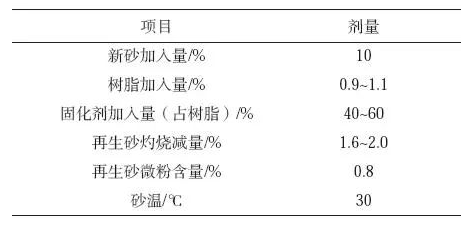

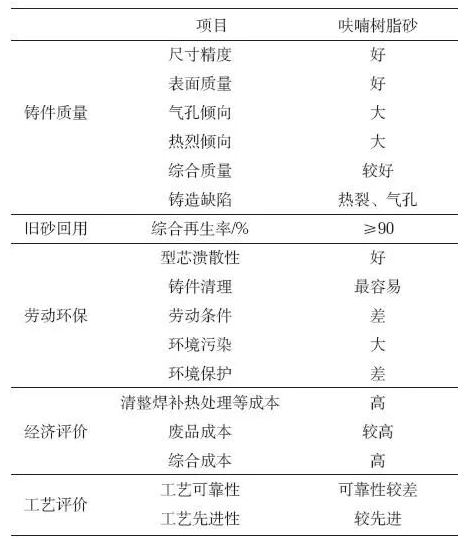

实际生产情况。该项目于2006年投产,已经应用呋喃树脂砂工艺生产各种类型的大型铸钢件超过100 000 t,并积累了较丰富的生产实践经验。呋喃树脂砂工艺各项指标如表3所示,优越性如表4所示。

表3 呋喃树脂砂工艺各项指标

表4 呋喃树脂砂工艺的优越性

4.3 中国第二重型机械集团公司生产实例

长期以来,二重铸钢件铸造工艺主要采用的是传统的水玻璃砂造型工艺,产能和质量水平较低。

2001年二重斥资1.5亿元,进行铸造“九五”改扩建工程,对造型工艺进行彻底改造,率先在国内采用碱性酚醛树脂砂工艺进行汽缸类大型铸钢件的造型、制芯生产,并新增一条碱性酚醛树脂砂生产线,项目投产后,二重具备的汽缸生产能力由每年60套提高到84套,产品质量达到国内一流水平,美国GE、德国西门子、日本日立等大公司纷纷开始使用二重的汽缸。几年来,二重已成功采用碱性酚醛树脂砂工艺生产出高品质的水电、火电和核电铸件。2007年元月,二重成功采用碱性酚醛树脂砂工艺为天津阿尔斯通公司生产彭水机组水轮机上冠、下环铸件,该上冠 大外圆直径7.07 m,高2.56 m,净重83.97 t;下环 大外圆直径8.03 m,高1.87 m,净重46.82 t,均为不锈钢材质。

该产品的成功产出,标志着二重已完全掌握用树脂砂工艺生产特大型水电机组水轮机上冠、下环等大型铸钢件的生产技术,到2007年底二重已具备年产5套700 MW级水电机组水轮机铸件的能力,成为国内较大的大型水电机组铸件国产化基地。2008年7月,中国二重采用树脂砂造型方法成功铸造成形特大型立辊机架——沙钢1 450 mm立辊机架,此立辊机架单重218 t,高达3 m,由30余块大小砂芯组成,立辊机架不同于普通机架,由于它复杂的形状与几何尺寸,使底床制作、型腔生产及下芯等工序环节的生产难度大大超过了普通机架。2009年10月,二重成功采用碱性酚醛树脂砂工艺为西南铝业生产了4 300 mm粗轧机架,钢液总重440 t。

由于碱性酚醛树脂砂工艺在二重应用研究的成功,使该工艺在我国的推广应用有了一个良好的开端,但仍需要国内各粘结剂生产单位加强这一新工艺的研究力度,进一步提高碱性酚醛树脂及配套固化剂的生产水平和质量的稳定性,尽快达到并超过国外水平。设备制造商在设备的功能配置、材料的选择方面需要针对碱性酚醛树脂及配套固化剂的具体特性、工艺要求,进行更加细致的研究,以保证设备运行的稳定性。因此,随着我国碱性酚醛树脂砂工艺相关原辅材料、设备制造水平的不断提高,该工艺必将被越来越多的铸造厂家应用,将在提高我国铸钢件整体制造水平方面发挥重要作用。

5 型砂粘结剂成本对比

以下对酯硬化水玻璃砂、呋喃树脂砂、碱性酚醛树脂砂每吨砂型粘结剂成本进行对比,假定各种工艺的砂铁比一样,新砂价格300 元/t。对比中不含固定资产折旧、电耗、压缩空气耗量、芯骨消耗、铸件清理成本、铸件废品率等。

(1)呋喃树脂砂。

A. 粘结剂价格:呋喃树脂(无氮型)1.2 万元/t ,磺酸固化剂0.4 万元/t。

B. 粘结剂成本:树脂1%×12 000=120 元(加入量按1%计算)。固化剂 1%×45%×4 000=18 元(加入量按占粘结剂45%计算)。小计:120+18=138 元。

C. 考虑消耗新砂价格时:10%×300 =30 元(综合再生率按90%计算)。

D. 合计:120+18+30=168 元。

(2)酯硬化水玻璃砂。

A. 粘结剂价格:水玻璃0.12 万元/t ,固化剂(有机酯)1.7 万元/t 。

B. 粘结剂成本:水玻璃 3 %×1 200=36 元(加入量按3%计算)。固化剂3%×13%×17 000=66 元(加入量按占粘结剂13%计算)。小计:36+66=102 元。

C. 考虑消耗新砂价格时:30%×300=90 元(综合再生率按70%计算)。

D. 热法再生能耗:4×5.5=22 元(每吨砂耗柴油4 kg)。

E. 合计:102+90=192 元(热法再生192+22 =214 元)。

(3)碱性酚醛树脂砂。

A. 粘结剂价格:碱性酚醛树脂1.1 万元/t,固化剂(专用有机酯)1.7 万元/t。

B. 粘结剂成本:碱性酚醛树脂1.8%×11 000=198 元(加入量按1.8%计算)。

固化剂 1.8%×25%×17 000=76.5 元(加入量按占粘结剂25%计算)。小计:198+76.5≈275 元。

C. 考虑消耗新砂价格时:30%×300=90 元(综合再生率按70%计算)。

D. 合计:275+90=365 元

6 结束语

呋喃树脂砂、碱性酚醛树脂砂、酯硬化水玻璃砂工艺在重大型铸钢件生产领域都有企业在使用,目前国内一重(实施了四期改造)、共享铸钢、华锐铸钢采用呋喃树脂砂工艺,二重(实施了两期改造)、太重、广州广重企业集团有限公司(原广州重型机器厂简称广重)、上海宏钢电站设备铸锻有限公司(简称上海宏钢)采用碱性酚醛树脂砂工艺,上重、中信重工采用酯硬化水玻璃砂工艺;国外大型铸钢件基本都使用呋喃树脂砂工艺,各企业在使用选定的自硬砂工艺后都能成功生产。通过以上对比,酯硬化水玻璃砂、呋喃树脂砂、碱性酚醛树脂砂各自都有优缺点,选择工艺方案时要综合考虑成本(直接和间接成本)、质量、环保因素,结合同行业经验确定。

通过对几个厂家的实际应用情况的分析可知,树脂砂造型工艺在大型铸钢件的生产应用已成为一种发展趋势。但各个公司要根据自己的实际情况,以及各个工厂的使用习惯,选择合适的生产工艺。