企业风采Corporate Style

MORE+21世纪的绿色铸造材料 --漫话宝珠砂

人类应用铸造技术已有5000多年了。几千年来,铸造技术不断发展、新材料新工艺不断涌现,。随着科学技术的迅猛发展,各种新材料不断涌现,但是,时至今日,在世界各国铸造行业中,硅砂仍然是 重要的造型材料。

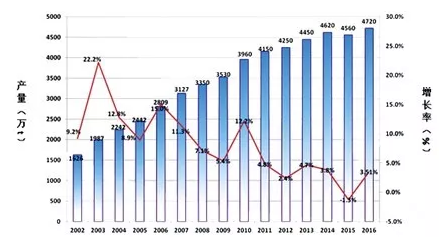

目前,全球铸件产量已达1亿吨左右,其中中国约占一半(见图1)全世界铸造行业每年耗用的原砂在4500~5000万t,其中,硅砂所占的比重约在95%以上。硅砂除了储量丰富、开采容易、价格便宜等,硅砂具备了适应铸造条件的特性,如:

(1)较高的耐火度,适用于浇注绝大多数铸造合金,且与金属液不润湿。

(2)颗粒比较坚硬,能耐受造型时的舂、压作用和旧砂再生时的冲击和摩擦。

(3)在接近其熔点的高温下,仍有足以保持其形状的强度。

但是,硅砂也有不少的缺点,主要是以下几方面:

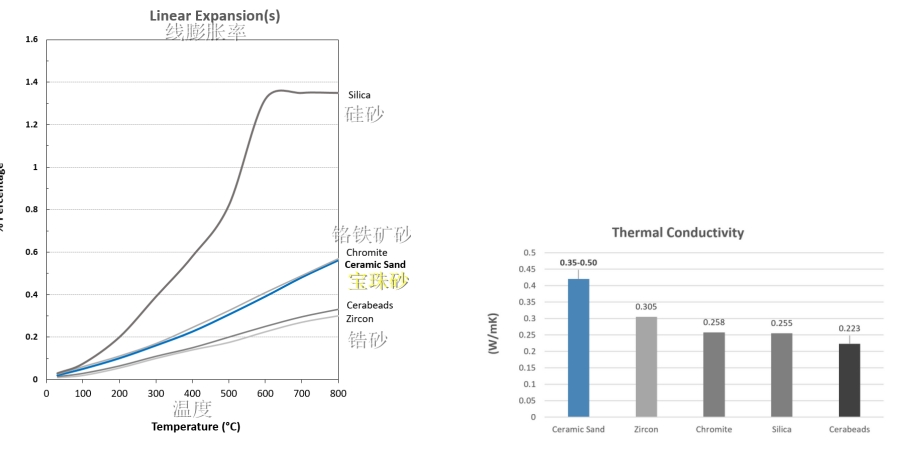

(1)热稳定性差,在570℃左右发生相变,且伴有很大的体积膨胀,是铸件产生各种“膨胀缺陷”的根源,也是影响铸件尺寸精度和表面粗糙度主要因素。

(2)呈现弱酸性,高温下的化学稳定性不好,易与FeO、MnO等反应,导致铸件表面粘砂等。

(3)用其配制粘土湿型砂时,经多次循环使用后,砂粒表面积累变质烧结层,影响铸件的质量,不得不废旧、更新,而且这种废弃砂的再生处理难度较大。

(4)在采用各种高强度、小剂量粘结剂的条件下,旧砂再生处理时,硅砂较易于碎裂,而且碎裂所产生的粉尘对人类的健康危害很大,这已逐渐成为硅砂致命的弱点。

为了寻求更好性能的、能够替代硅砂的原砂,从19世纪40年代以来,铸造工作者开发、研制、推广了数十种特种铸造砂(铸造技术中将非石英砂统称为特种砂)。特种砂一般具有耐火度高、导热性好、热膨胀小、抗熔渣浸蚀能力强等特点。广泛使用的有锆英砂、铬铁矿砂、橄榄石砂、镁砂等等,在铸造上主要用于合金钢或者容易粘砂的碳钢的铸造,常常用于覆膜砂、铸型面砂、涂料、特殊型芯等等,整条生产线使用的鲜见。这些特种砂一般是通过选矿、破碎、筛分,个别经过煅烧而成,没有成分和组织的改变,一般称为天然特种砂。目前面临资源逐渐匮乏、开采受到限制等等,价格越来越贵。自上个世纪末开始,日本、中国、德国等一些企业和研究机构以高岭土、铝矾土等为原料,通过造粒、烧结,或者熔融、风碎等工艺生产不同成分、不同物相的陶瓷类球形砂,除了具有天然特种砂的上述优点外,还具有粘结剂用量少、流动性好、透气性好、强度高耐破碎、适应各种造型制芯工艺成线使用的特点,十几年来得到了迅速的推广应用,这些就是所谓“人工特种砂”。按照生产方法的不同,将其分为烧结法、熔融风碎法、火焰内熔融法等,相应有代表性的人工特种砂主要有日本伊藤忠的“Cerabeads”,以河南洛阳、郑州为主要产区的“宝珠砂”,天津中国矿业的“月砂”等。其中,目前综合性能 好,同时应用 多的是宝珠砂。

图1 中国铸件产量发展趋势

二、宝珠砂的由来和历史沿革

1. 宝珠砂的由来

众所周知,宝珠砂是洛阳凯林铸材有限公司刘满对先生等在上世纪末发现并在铸造行业推广应用的,但是,大家都在好奇,为什么是凯林公司 早发现宝珠砂呢?请听对刘满对先生的采访:

(画外音)(配合公司的各种资质、荣誉证书、商标登记证等的录像、照片。)

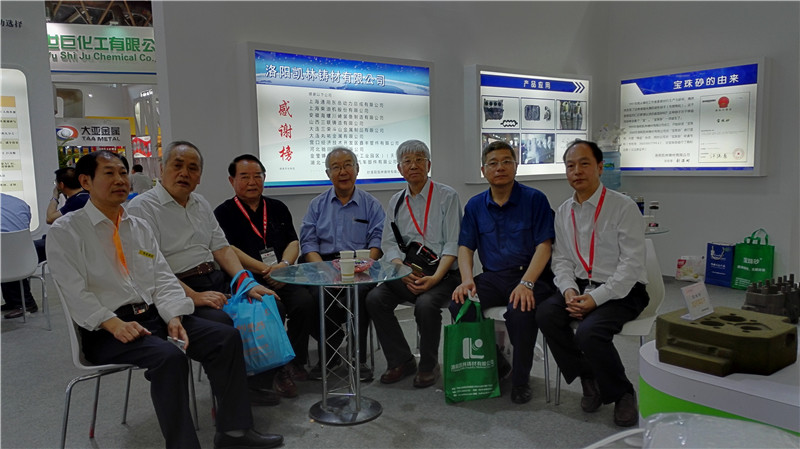

图2 刘满对先生介绍宝珠砂

1997年,我从事的工作是覆膜砂的生产与研究,偶然的一天,和几个朋友走进了一家生产陶粒砂(电容陶粒砂)的工厂,发现了这种球形表面光滑的沙子,这不就是铸造同仁们梦寐以求理想的造型沙吗?我就带回了一些样品,对它进行了覆膜试验,同时也进行了造型和浇铸实验。

1999年8月, 洛阳凯林铸材有限公司成立, 公司决定开发电熔陶粒,使这种沙子作为造型材料用于造型和制芯, 当时, 陶粒砂已改生产工艺为煅烧,我们又将煅烧的陶粒砂进行了耐火温度和造型浇铸实验,发现煅烧陶粒砂耐火温度很低,不适用铸造材料的造型和制芯。

那么,怎样与油田使用的陶粒区分呢?

油田用陶粒砂主要技术指标是强度, 而铸造用沙主要指标是耐火温度。 根据电熔陶粒强度高、圆球形的特点,而这样的沙子对铸造用砂来说真的是个“宝”, “宝珠砂”一词出现了。

2000年开始, 洛阳凯林铸材有限公司对宝珠砂进行宣传, 首次出现在“铸造”杂志中, 2000年“铸造”杂志 期刊出了洛阳凯林铸材有限公司产品的宣传广告(至今未变)。 与此同时, 公司对宝珠砂进行了各方面的实验研究和推广, 并申报了专利(专利号:20051001799.6), 对“宝珠砂”进行了商标注册。(见注册证书)

由于“宝珠砂”的出现, 使铸造环境得到了改善,使铸件的质量得到了提高, 使铸件缺陷得到了降低, 铸件成品率得到了提高, 使过去比较复杂且铸造困难的零件能够铸造得以实现。

如今“宝珠砂”由于它的优越性能, 得到国内外铸造同行的认可, 其用途也在不断扩大, 树脂砂、水玻璃砂、 粘土砂、 消失模、 V法、 等等, 我们愿它为铸造开花, 为铸造结果, 为铸造服务, 为铸造贡献!

宝珠砂产品开发出来后,

●1999年08月,洛阳凯林铸材有限公司成立

●2000年01月,“宝珠砂”命名,在《铸造》杂志进行宣传

●2001年02月,洛阳凯林铸材有限公司宝珠砂出口日本山川产业株式会社

●2002年10月,洛阳凯林铸材有限公司宝珠砂出口日本金生兴业株式会社

●2003年04月,昆明市第三届消失模铸造研讨会,在刘立中老师的指导下经过试验,洛阳凯林铸材有限公司成功地将宝珠砂推广应用到消失模铸造

●2004年04月,李传栻老师介绍考察日本铸造特种砂使用情况,使宝珠砂得到了国内同行的认可

●2005年10月,洛阳凯林铸材有限公司宝珠砂专利申请,申请号20051001799.6

●2006年01月,洛阳凯林铸材有限公司通过了ISO9001质量体系认证

●2007年02月,洛阳凯林铸材有限公司巩义生产厂顺利投产

●2009年02月,洛阳凯林铸材有限公司“凯林”商标注册

●2010年10月,洛阳凯林铸材有限公司石家庄生产厂顺利投产

●2012年06月,洛阳凯林铸材有限公司“宝珠砂”商标注册

●2013年04月,洛阳凯林铸材有限公司孟津县华阳产业集聚区工厂奠基

●2013年06月,洛阳凯林铸材有限公司开发出金黄色宝珠砂,并命名为“金砂”,得到了美国客户认可

●2015年04月,洛阳凯林铸材有限公司被河南省铸锻工业协会推荐为副理事长单位

●2015年06月,洛阳凯林铸材有限公司参加德国杜塞尔多夫GIFA展会

●2015年12月,日本丰田汽车公司参观考察凯林宝珠砂

●2016年03月,印度客户参观考察凯林宝珠砂

●2016年04月,洛阳凯林铸材有限公司参加美国明尼阿波利斯Castexpo展会并拜访客户

●2016年05月,德国客户参观考察凯林宝珠砂

●2016年08月,安徽省铸造协会、河南省铸锻工业协会组团到公司参观指导

●2016年10月,洛阳凯林铸材有限公司“宝珠砂”及“凯林”被评为河南省著名商标

三、宝珠砂标准、规格及技术指标

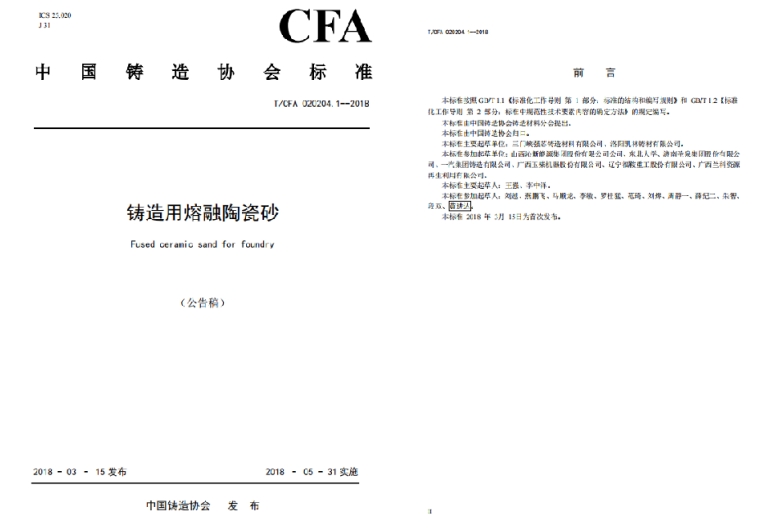

在宝珠砂推广的早期,由于缺乏相应的行业标准指导,在宝珠砂的生产、销售、使用环节往往各自为政,造成诸多困惑和争议,甚至给铸件质量造成影响。从2014起,中国铸造协会组织洛阳凯林铸材有限公司、沈阳铸造研究所、三门峡强芯铸造材料有限公司等单位起草相关标准,历经三轮审议修改,现已颁布执行。

图3 中国铸造协会组织的专家进行标准评审

图4《铸造用熔融陶瓷砂》标准

1.铸造用宝珠砂的标准

我国铸造用宝珠砂执行的是国家标准《铸造用熔融陶瓷砂》(T/CFA 020204.1-2018)。按此标准规定了铸造用砂的分级、分组、分类以及牌号表示方法和技术条件。

2.分级

铸造用宝珠砂按三氧化二铝(Al2O3)质量分数分级,各级的化学组成见表1。

表1 铸造用宝珠砂按Al2O3和Fe2O3质量分数分级

|

等级编号 |

Al2O3(质量分数)/% |

耐火度(℃) |

|

一 |

≥75 |

≥1800 |

|

二 |

≥73 |

≥1800 |

|

三 |

≥70 |

>1700 |

|

四 |

≥65 |

>1600 |

3.铸造用宝珠砂根据不同粒度分10组,见表2。

表2 铸造用宝珠砂分组

|

分组代号 |

主要粒度组成 mm |

|

6/20 |

3.35、1.70、0.850 |

|

20/40 |

0.850、0.600、0.425 |

|

30/50 |

0.600、0.425、0.300 |

|

40/70 |

0.425、0.300、0.212 |

|

40/100 |

0.425、0.300、0.212、0.150 |

|

50/140 |

0.300、0.212、0.150、0.106 |

|

50/100 |

0.300、0.212、0.150 |

|

70/140 |

0.212、0.150、0.106 |

|

100/200 |

0.150、0.106、0.075 |

|

140/270 |

0.106、0.075、0.053 |

注:可根据客户需求选择即配

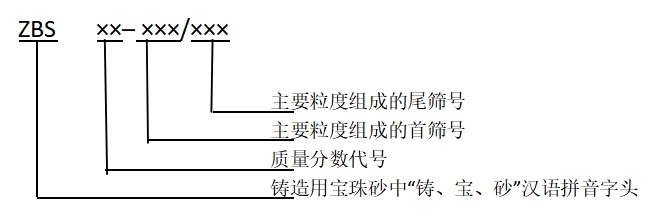

4、 牌号铸造用宝珠砂牌号表示方法如下:

铸造用宝珠砂牌号表示方法如下:

例:ZBS 75-50/100表示该牌号中铸造用宝珠砂三氧化二铝(Al2O3)含量不小于75%;其主要粒度组成为三筛分布,其首筛筛号为50,尾筛筛号为100。

5 技术要求

5.1 铸造用宝珠砂的外观应近似于球形,角形因数≤1.12。

5.2 铸造用宝珠砂的化学成分主要以三氧化二铝(Al2O3)的百分含量为验收依据,应符合表1 规定。

5. 3 铸造用宝珠砂的耐火度应符合表1 规定。

5. 4 袋装宝珠砂的含水量应不大于0.3%。

5. 5 平均细度及粒度组成

对任一牌号的宝珠砂,生产厂家都需提供其粒度分布,其粒度组成应满足表2的标准或由供需双方协商确定。

5. 6 含泥量

对任一牌号的宝珠砂,其含泥量≤0.3%(不符合140/270)

5.7 酸耗值

对任一牌号的宝珠砂,其酸耗值应≤5ml/50g。

5.8 灼烧减量

对任一牌号的宝珠砂,其灼烧减量应≤0.3%。

5.9 对本标准未列的技术项目有要求时由供需双方在协议中规定。

6 试验方法

6. 1 外观:目测 角形因数按照SY/5108的规定进行。

6. 2 三氧化二铝(Al2O3)的测定按GB/T 21114进行;三氧化二铁(Fe2O3)的测定按GB/T 6900进行。

6. 3 耐火度的测定按GB/T 7322 进行。

6. 4 铸造用宝珠砂含水量的测定按GB/T 2684进行。

6. 5 铸造用宝珠砂平均细度的计算方法按GB/T 9442进行。

6. 6 铸造用宝珠砂酸耗值及含水量的测定按照GB/T 9442进行。

6. 7 铸造用宝珠砂灼烧减量的测定按照GB/T 6900进行。

6. 8 铸造用宝珠砂粒度组成的测定按附录A进行,试验筛应符合JB/T 9156的规定。

铸造用宝珠砂平均细度和粒度组成要求:

铸造用宝珠砂的粒度采用铸造用试验筛进行分析,计算出筛分后各筛上的停留量占砂样总量的质量分数。铸造用宝珠砂的粒度组成通常用残留量 多的相邻三筛的首、尾两个筛号表示,如50/100表示该砂集中残留在50/70/100三个筛中。 集中的相邻三筛上残留量之和占砂子总量的百分数称为主含量。主含量愈高,表明粒度愈均匀。

a.铸造用宝珠砂的粒度主含量(俗称“三筛量”)应≮75%;

b.相邻四筛上的残留量应≮85%;

c.相邻五筛上的残留量应≮95%。

宝珠砂颗粒大小和分布状况对宝珠砂的烧结点、热导率以及混合料的透气性、强度等性能都有一定的影响。近年来,随着树脂砂和自硬砂新技术的推广应用,中、细颗粒宝珠砂的应用范围有所扩大,对宝珠砂粒度的分布也倾向于适当分散,三筛集中率也不宜过高。试验和应用表明:在原砂粒度分配方面三筛相对集中、五筛分布、合理镶嵌效果较好。

7、铸造用宝珠砂的含水量要求:

袋装烘干铸造用宝珠砂的含水量≯0.3%。

8、、铸造用宝珠砂酸耗值要求:

使用化学粘结剂时,铸造用宝珠砂的酸耗值≯5.0ml。

.

四、宝珠砂的生产工艺流程和质量控制

1. 生产工艺流程

宝珠砂又名电熔陶粒,顾名思义其重要生产工艺是电熔。大致工艺流程是:在电弧炉中加入含Al2O3 65-90%铝矾土矿石原材料,利用电弧放电产生的高温,将铝矾土原料熔化成液态,在液体流出炉子时,对其施以70~85m/s的空气压,利用强风将液体原料破碎、冷却后,在液体表面张力的作用下,得到形状为球状或接近球状、表现光滑的砂粒。经过筛分,得到不同标准粒度的宝珠砂, 后根据客户要求的粒度分布进行配砂混合,妥善包装得到合格商品。生产流程图如下:

铝矾土→简单破碎→电弧熔融→风碎成球→筛分→混配→除铁→包装

图5 铝矾土电熔现场照片

图6 宝珠砂筛分

2.铸造用宝珠砂生产过程检测内容和方法

a.三氧化二铝(Al2O3)含量

三氧化二铝(Al2O3)含量是宝珠砂生产厂家必测的重点控制指标,一般一个批次 少检测一次。一般铸造企业不具备检测手段,需要供应商提供质保书,必要时保留样品备需要时复查。三氧化二铝取决于铝矾土矿的产地和品相。我国山西阳泉一带的铝矾土矿品位较高,Al2O3含量高,Fe2O3、K2O、Na2O含量低,河南一带的矿源稍逊一些。铸造厂家可以根据使用的具体条件合理选用不同Al2O3含量的宝珠砂。

三氧化二铝(Al2O3)的测定按GB/T 21114进行。

b.粒度及分布

宝珠砂的粒度及分布十分重要,是影响使用效果和铸件质量的关键因素。供需双方必须明确商定粒度分布并作为验收依据之一。

铸造用宝珠砂粒度组成的测定按GB/T 9442附录A进行,试验筛应符合JB/T 9156的规定。

宝珠砂的含水量、pH值、酸耗值、灼烧减量、发气量 等性能指标由宝珠砂的原材料和制造工艺决定,相对稳定,日常不做检测,有条件有必要时可在供需双方议定的基础上检测。

五、宝珠砂的优异性能、宝珠砂技术指标对铸造质量的影响

1.宝珠砂的性能

|

项目 |

Al2O3 |

SiO2 |

Fe2O3 |

TiO2 |

其它 |

|

宝珠砂(高铝) |

≥75% |

8-20% |

≤3% |

≤4% |

≤1% |

表3宝珠砂的典型化学成分

|

|

真密度(g/cm3) |

堆积密度(g/cm3) |

莫氏硬度 |

pH值 |

酸耗值(ml/50g) |

灼烧减量(%) |

角形系数 |

安息角(deg) |

|

宝珠砂 |

3.31 |

2 |

8.7 |

7.7 |

<3 |

<0.1 |

<1.06 |

20 |

|

Cerabeads |

2.86 |

1.69 |

5-5.5 |

7.2 |

|

<0.1 |

<1.2 |

31 |

|

月砂CL |

2.84 |

1.68 |

|

8.9 |

2.7 |

0 |

<1.2 |

27.8 |

|

金刚陶力砂 |

|

|

|

|

≤3.5 |

<0.4 |

<1.15 |

30 |

|

硅砂 |

2.7 |

1.58 |

7 |

6.6 |

/ |

|

1.2~1.6 |

43 |

表4 常见人工砂的主要理化性能

|

|

耐火度(℃) |

热膨胀系数(20-1000℃)(10-6/℃) |

热导率(w/m•K)(20-1100℃) |

比热容(J/kg•K) |

热膨胀率(%) |

|

宝珠砂 |

>1800 |

6 |

0.5-0.6 |

2210 |

0.13 |

|

Cerabeads |

1825 |

4.5~6.5 |

0.24-0.5 |

1842 |

0.15 |

|

月砂CL |

|

|

0.5 |

|

|

|

金刚陶力砂 |

>1750 |

|

0.257-0.335 |

|

|

|

硅砂 |

1710(SiO2≥98%) |

23 |

0.7-0.8 |

1130 |

1.5 |

|

铬铁矿砂 |

1830 |

|

0.65 |

1214 |

0.3-0.4 |

表5 常见人工砂的热性能

2.宝珠砂的特点及应用优势

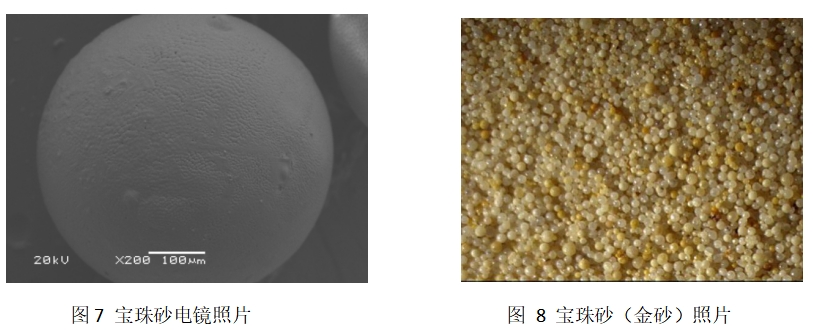

铸造用宝珠砂是指煅烧后的铝矾土矿石经高温熔融并通过压缩空气吹散成形的近似球形的耐火材料颗粒,铸造用宝珠砂粒径一般在0.053~3.53mm之间。宝珠砂的矿物相主要是刚玉和莫来石,还有微量的非晶质相。宝珠砂的主要化学成分为三氧化二铝(Al203)和二氧化硅(Si02),耐火度一般≥1800℃,是一种高硬度的铝硅系耐火材料。纯净的宝珠砂多为黑褐色,也有经再加工形成的暗黄色(或称‘金砂’)。宝珠砂是专有的商品名字,现也做为此类砂的通用称谓。另外还有‘陶粒砂’“陶瓷砂”‘铸宝砂’等叫法。

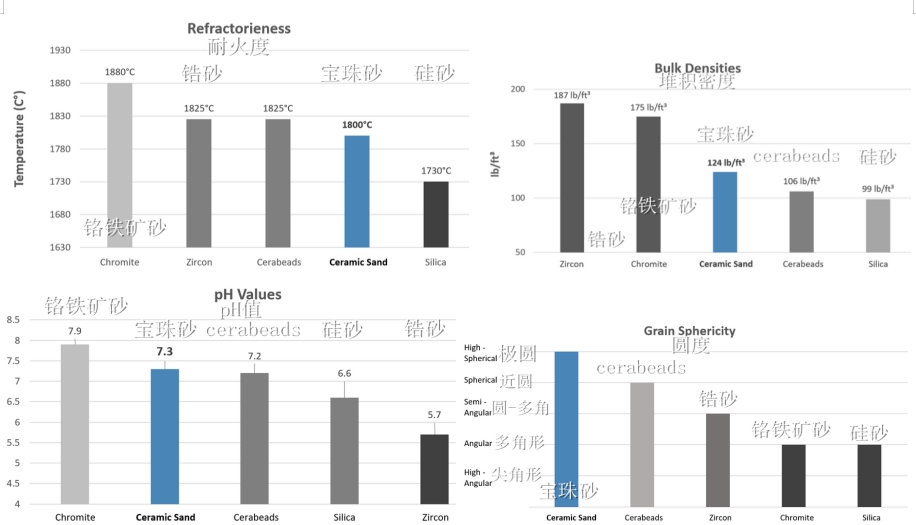

a. 宝珠砂耐火度在1800℃以上,高温化学稳定性好,同时pH值为7.2左右,属中性材料,可采用粘土砂、自硬砂、水玻璃砂、热(冷)芯盒、壳型等各种工艺生产铸钢、铸铁和各种有色合金。

b.宝珠砂是电熔材料,质地致密,耐用性优于烧结陶粒等其他人造砂。

c.宝珠砂受热后的膨胀率约为硅砂的1/5,与锆砂大致相当,略低于铬铁矿砂,作为造型材料可有效地防止铸件产生脉纹等膨胀缺陷。

d.宝珠砂粒型接近球形,流动性好,比表面积小,粘结剂加入量少,型芯砂发气量小,并可制作形状复杂的型芯

图9 几种常见铸造原砂的性能对比

铸造用宝珠砂的特点,见下表。

|

序号 |

特点 |

特点及原因论述 |

|

1 |

致密的球状粒型 |

树脂的消耗量低,发气量少,流动性好。宝珠砂粒型为球状或接近球状,颜色为黑棕色,粒度在0.05-3mm。宝珠砂表面光滑且表面积小,无凹凸脉纹,流动性及填充性能好,对于形状复杂铸件的内夹角,深凹初,水平孔洞等难以填充的部位,都易于紧实。因此可减少包砂缺陷,减少铸件清理的工作量,提高铸件质量。 |

|

2 |

热膨胀率低 |

宝珠砂浇注后受热的膨胀率是硅砂的1/3,铬铁矿砂的1/2,因此生产的铸件尺寸精度高,脉纹等缺陷少,铸件成品率高。 |

|

3 |

耐破碎性好 |

宝珠砂的材质致密,颗粒强度高,重复使用时破碎量小,显著提高了型芯砂的再生回用率,减少旧砂排放,环境友好。 |

|

4 |

耐火度高 |

能减少烧结,减少粘砂,减少铸件废品率。宝珠砂的耐火度在1800℃以上,同时其化学稳定性也远远高于硅砂。 |

|

5 |

堆积密度较小 |

宝珠砂堆积密度为2g/cm3 左右,小于铬铁矿砂的2.5-2.9g/cm3,制作的砂芯质量更轻,易于搬运,消耗型砂也较少。 |

|

6 |

回用性能好 |

对砂处理设备要求低,砂处理能耗低,费用低。 |

|

7 |

粘结剂加入量低 |

发气量低,减少气孔类缺陷,减少生产成本。 |

|

8 |

溃散性好 |

减少清砂工作量,减少冷裂几率。 |

|

9 |

粘结剂适应性好 |

宝珠砂的主要成分是Al 2O3,pH值7左右(中性),酸性、碱性粘结剂、固化剂均可使 |

|

10 |

价格相对便宜 |

应用宝珠砂,相对于其他特种砂,综合成本 低。 |

3.铸造用宝珠砂技术指标对铸造质量的影响

3.1.Al2O3含量对铸件质量的影响

Al2O3含量的高低,直接决定其耐火度和烧结点,含量越高,耐火度和烧结点越高。生产不同材质的铸件,所用宝珠砂的Al2O3含量也不同。如铸钢件,一般浇注温度在1550℃以上,一般选择Al2O3含量大于75%的宝珠砂;反之,会因耐火度低,砂粒熔融而造成铸件粘砂。铸铁件浇注温度在1400℃左右,可以选用SiO2含量67%~70%的,特大铸铁件可以参照铸钢件用宝珠砂的指标。

另外,Al2O3含量的高低还影响宝珠砂的破碎率和耐用程度,需要通过多次强力再生的场合,应当选用Al2O3含量更高的宝珠砂。

3.2.铸造用宝珠砂含泥量对铸件质量的影响

铸造用宝珠砂的含泥量若超标,泥份会降低宝珠砂的耐火度和烧结点,降低型(芯)砂的透气性。尤其对树脂砂含泥量高将大大降低型(芯)砂的强度,增加树脂粘结剂的加入量,提高树脂砂的发气量。强度、透气性、发气量这些都严重影响铸件的质量。

3.3.铸造用宝珠砂平均细度和粒度组成对铸件质量的影响

宝珠砂平均细度和粒度组成是关系铸件表面粗糙度的重要参数。平均细度越大表示粒度越细,砂子的平均粒径越小。相反平均细度越小,则粒度越粗,砂子的粒径越大,这是国际上表示一种铸造用宝珠砂平均颗粒尺寸的参数。

一般说来,砂子越细,铸件表面就越光洁,同时粘结剂需求量就越大,发气量就越大,这是所有铸造用砂的共性。

选择适合的粒度对保证铸件成品率和表面光洁度十分重要,需要在充分试验或参照现有成功经验的基础上确定。

4.选用铸造用宝珠砂时应注意的问题

4.1、铸造企业在选择宝珠砂企业时,要注重供应商的综合实力,主要是质量保证能力和生产能力,也要兼顾其地理位置等其他因素。

目前宝珠砂的生产厂家大部分在河南一带,除了几家龙头企业外,普遍存在着生产规模小、设备简陋、管理水平低、无技术支撑等状况。在宝珠砂采购时应注意甄别。

4.2、 要根据铸件材质不同选用

合理选择宝珠砂的Al2O3含量,满足铸件对耐火度的要求。

4.3、要根据铸件质量的大小选用

要选好宝珠砂的粒度组成和平均细度。铸件质量大或有厚大断面,要选用平均细度值小的粗砂;铸件质量小或薄壁铸件,则可选用平均细度值高的细砂。

宝珠砂的粒度选择切记照搬过去石英砂的指标,一般的经验是,宝珠砂的粒度范围更宽广时使用宝珠砂的综合效果越好,可以多采用比石英砂时更细的粒度。 好是在试验的基础上确定。

4.4、供方每批所供宝珠砂应将技术检验结果及牌号写入质量合格证内。

4.5、 包装、标志、运输和储存要求

a.铸造用宝珠砂的包装形式由供需双方协商确定。

b.袋装铸造用宝珠砂分为1,000kg吨袋和其他小包装,或按需方提供要求的包装。

c.包装袋上应标有:宝珠砂字样,标有牌号、质量(kg),供方名称和商标。