企业风采Corporate Style

MORE+宝珠砂呋喃树脂砂工艺生产铸钢件的效益分析

宝珠砂呋喃树脂工艺是目前铸造行业能够实现降低能源消耗、减轻劳动强度、提高生产效率和改善劳动环境,并进一步提高铸件尺寸精度、改善铸件质量的有效途径。由于宝珠砂呋喃树脂铸造工艺具有操作灵活方便,铸件质量稳定等特点,特别适合生产单件、中小批量铸件。因此,2013年我公司将部分硅砂水玻璃工艺进行了改造,采用宝珠砂呋喃树脂铸造工艺生产质量要求高的部分出口铸钢件。本文结合我厂宝珠砂呋喃树脂工艺生产铸钢件的情况,从工艺生产的几个方面,对影响铸钢件成本的因素进行了分析探讨。

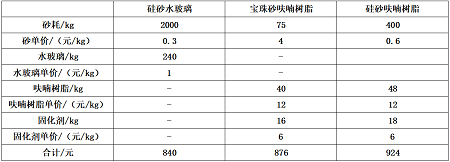

1 宝珠砂呋喃树脂工艺与硅砂呋喃树脂、硅砂水玻璃工艺成本分析

硅砂普通水玻璃工艺由于烧结以及溃散性差,旧砂几乎没有再生回用作面砂的,只有40%~60%的砂直接回用作填充砂。我厂采用宝珠砂呋喃树脂工艺,简单的机械法摩擦再生,宝珠砂的再生率可达98.5%。统计分析对象:苏州兴业材料科技股份有限公司的XY-90呋喃树脂和洛阳凯林铸材有限公司30~70目宝珠砂。表1是我厂硅砂水玻璃工艺与宝珠砂呋喃树脂工艺及其他文献上的硅砂呋喃树脂工艺的吨铸件的消耗对比。从表中可以看出,就造型材料而言,宝珠砂呋喃树脂同硅砂水玻璃费用相差不大,宝珠砂呋喃树脂工艺高40元。宝珠砂呋喃树脂同硅砂呋喃树脂费用相比,前者低148元。

从表中可以看出,只从消耗的原辅材料来看,宝珠砂呋喃树脂铸钢件的吨成本比硅砂水玻璃略高,比硅砂树脂低。但由于宝珠砂呋喃树脂砂具有硅砂水玻璃没有的许多优点,只要充分运用这些特性,就能在保证铸件质量的前提下降低铸件成本。

注:1.硅砂水玻璃砂铁比按4:1记;新砂水玻璃加入量按8%,旧砂按4%记;旧砂回用按照50%记;

2.宝珠砂呋喃树脂砂铁比按5:1记,呋喃树脂加入量按0.8%,固化剂按树脂的40%记;再生率按98.5%记;

3.硅砂呋喃树脂砂铁比按4:1记;呋喃树脂加入量按1.2%,固化剂按树脂的40%记;再生率按90%记(参考相关文献资料)。

2 改进铸造方案,降低铸件成本

影响铸件成本的因素很多,铸造方案是直接关系到铸件成本的主要因素。而铸造方案包括型砂配比到成品出库的整个过程。为此,主要从以下几个方面来考虑:

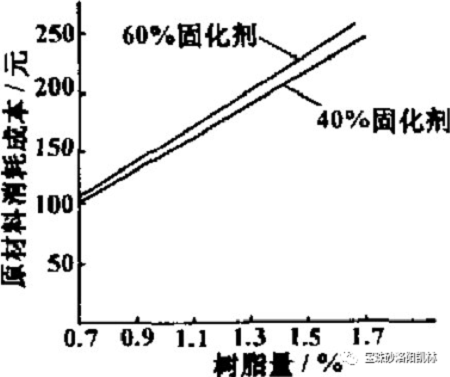

(1)根据不同的铸件重量、尺寸,选择合适的呋喃树脂量。

图1显示了不同配比时,吨砂消耗的原材料成本。从图中可以看出,随着树脂量的增加吨砂消耗的原材料成本明显上升;固化剂加入量增加时,吨砂消耗成本也增加,但不明显。所以要降低铸件成本,树脂的加入量是关键。我厂根据试验数据,并结合不同的铸件实际情况,选用的宝珠砂面砂树脂比例为0.60%~0.80%,固化剂比例为树脂的25%~45%,能满足生产需求。在实际造型操作过程中,还采用“面、背”砂方法,降低树脂固化剂消耗。

图1 树脂、固化剂加入量与成本的关系

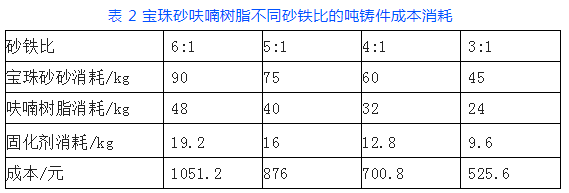

(2)降低砂铁比,减少造型材料费用。

表2列出了不同砂铁比时吨铸件所消耗宝珠砂、呋喃树脂及固化剂的材料费用。从表中可以看出砂铁比越低吨铸件的造型材料费用明显减少。所以,当呋喃树脂比例一定的情况下,砂铁比是影响铸件成本的主要因素。

①合理选择工装,减少吃砂量。呋喃树脂有较高的高温强度,能够承受较大的压力和高温钢液的冲刷。根据铸件轮廓尺寸和重量确定吃砂量,保证吃砂量在40~80mm。对于批量常规产品设计制作专用砂箱,可以控制、减小砂铁比。由于吃砂量少了,一方面减少了呋喃树脂和固化剂的消耗,另一方面加速了场地宝珠砂的有效使用率。

②利用砂头及部分散砂做填充砂在砂箱边角,降低面砂的使用量。对于非常规件,又没有合适的工装的铸件,在不影响砂型整体强度的前提下可以做掏空木或使用涂料空桶来减少面砂使用。

3 简化造型、清理工序,降低铸件成本

(1)宝珠砂外形非常接近球形,且砂子表面光滑,凹凸少,宝珠砂流动性好,填充性强,易舂实。在造型过程中,使用木制的舂砂棒即可实现对砂型的紧实。一方面减轻了造型工的劳动强度,延长了木模的使用寿命,另一方面相对水玻璃工艺减少了风动工具使用时产生的噪声。据测算,使用呋喃树脂砂工艺后,每年可减少木模修理工时500H以上。同时,由于操作工艺的简化,可以提高造型工作效率 30%~50%。

(2)呋喃树脂硬化后终强度高,因而芯骨制作简单,造型制芯简化。对于大型砂芯只需要安放几根骨架即可,对于一般的砂芯可以省去芯骨,同时可以省去水玻璃砂造型时使用的挂钩。这样使芯骨制作简化,节约芯骨制作费用及造型挂钩费用。

(3)铸件浇注后,呋喃树脂宝珠砂溃散性好,落砂、清理比较简单,只需轻轻振动,铸件就会自行脱落。既减轻了劳动强度、减少了工作量,避免了铸件在清理工序的损伤,又延长了工装的使用寿命。

4 提高铸件质量,减少返修,降低废品率

铸件的返修和废品是铸件成本的额外消耗,与铸件成本有着直接的关系。通过宝珠砂呋喃树脂工艺与硅砂水玻璃工艺生产的铸钢件(我厂现有这两种工艺)对比统计可以看出,宝珠砂呋喃树脂工艺生产的比硅砂水玻璃工艺生产的铸钢件缺陷补焊焊条吨耗少2.25kg,废品率<1%。可见宝珠砂呋喃树脂工艺相对硅砂水玻璃工艺更具有成本优势,但宝珠砂呋喃树脂工艺也有自己的特点,需要在生产过程中有针对性的控制。

(1)进行全员技术培训,通过理论学习和现场实践,并结合劳动技能比赛提高员工的积极性。促使员工自觉、积极主动的提高技能。

(2)建立健全各项工艺规程,严格执行工艺纪律。按工艺要求进行现场操作。

(3)对混砂设备操作人员进行专门的培训。按规定执行:用前检查、用后清理、定时保养。

(4)除严格按照工艺熔炼钢水外,要掌握宝珠砂呋喃树脂浇注时慢稳快的特点。即浇注开始及结束要慢,中间过程要快要稳。

(5)控制开箱温度在550℃以下。开箱过早容易造成铸件开裂。

以上是我厂根据宝珠砂呋喃树脂的特点,并结合铸件结构作的一些原则性措施。遵照铸件生产规律,突破质量关,提高铸件质量减少铸件返修量和降低铸件废品率才能体现宝珠砂呋喃树脂工艺良好的经济性。

5 宝珠砂呋喃树脂工艺的社会效益

由于宝珠砂呋喃树脂溃散性好,再生性强,回收利用率高。与传统水玻璃砂工艺或硅砂呋喃树脂工艺相比,废砂排放量少。再生设备简单,仅需要简单的二级机械摩擦再生就可以达到较高的再生率。固定设备投入少,员工适应周期短。我厂是在原有厂房的基础上,安装混砂设备及简单的再生设备完成了铸造工艺升级改造。改造完成后迅速形成了月产350吨的产能。与同产能的硅砂水玻璃工艺相比,每月减少约600t砂,每年可以减少约7,200t砂,节约废砂运费180,000元。再加上宝珠砂呋喃树脂工艺在铸钢件质量的优势——吨铸件焊条消耗少2.25kg,则每年可以减少焊条消耗约9,360kg,按每吨焊条7,000元记,则可减少65,520元返修铸件的原材料费和减少24个焊工的工作量,缩短了铸件的生产周期,提高了生产效率。如果能够将砂铁比控制到4:1,则宝珠砂呋喃树脂工艺与传统工艺相比在前工序——造型成本相当或更有优势。

综上所述,宝珠砂呋喃树脂工艺生产铸钢件具有传统硅砂水玻璃工艺无可比拟的优越性,且比硅砂呋喃树脂工艺更环保,更经济。通过各个生产环节的改进和控制,不仅可以生产出高品质的铸件,而且具有显著的综合效益。