企业风采Corporate Style

MORE+宝珠砂在发动机铸件生产中的应用

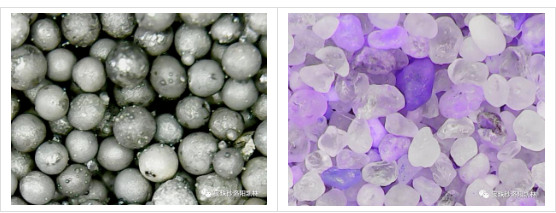

宝珠砂(ceramic sand) 硅砂(silica sand)

图1 宝珠砂与硅砂的颗粒形貌( 50ⅹ)

Fig.1 Grain shape of ceramic sand and silica sand(50ⅹ)

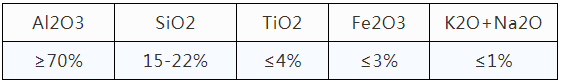

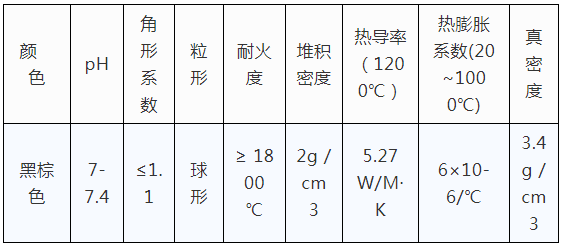

宝珠砂具有热膨胀系数小;热导率高;近似球形,角形因数小,流动性、可紧实性好;表面光滑,无裂纹,无凹凸;中性材料、适用于各种铸造合金;颗粒强度高、不易破碎;耐火度高;粒度范围广,可根据工艺需求定制混配等性能特点。宝珠砂的化学成分及主要性能见表1及表2。

表1 宝珠砂的化学成分

Tab. 2 Physical and chemical properties of ceramic sand (typical)

表2 宝珠砂的物理及化学性能

气缸体、气缸盖,作为发动机 重要的铸件,内腔形状复杂,尺寸精度、内腔清洁度要求高,批量较大,普遍采用潮模砂(静压造型为主)流水线生产。为保证生产效率和产品质量,砂芯一般采用冷芯盒、覆膜砂工艺,也有部分砂芯采用热芯盒法。

粘砂(sand burn-on)

脉纹(veins)

烧结(metal penetration)

Fig.2 Frequently occurred defects on inner surface of cylinder blocks and cylinder heads

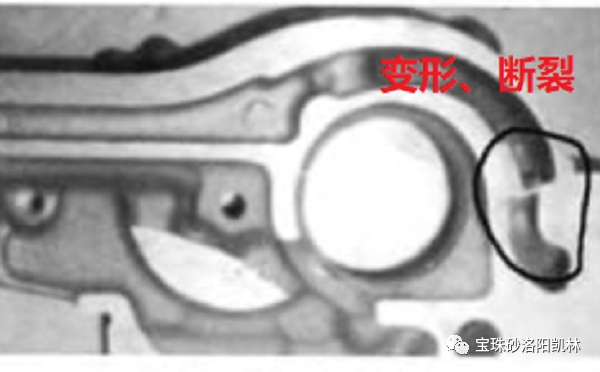

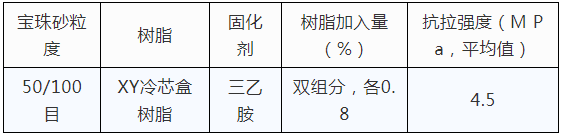

为解决此类问题,从2010年左右开始,国内一些著名的发动机铸造企业,如一汽、潍柴、上柴、山西亚新科等开始研究试验应用宝珠砂生产缸体 、缸盖的水套、油道等砂芯,有效消除或减少了内腔烧结、粘砂、砂芯变形、断芯等缺陷。2015年,国内某发动机铸造厂在调研论证的基础上,决定采用粒度为50/100目的宝珠砂小批试验。首先进行实验室试验,三乙胺冷芯盒制芯,树脂加入量为1.6%,抗拉强度试验结果见表3。

表3 宝珠砂冷芯盒工艺强度试验结果

试验检测的“8”字试样抗拉强度平均值高达4.5 M Pa,而现场生产用的硅砂,相同条件下,抗拉强度平均1.95 M Pa,前者是后者的2.3倍。由此可以降低宝珠砂用量并减轻砂芯重量,使用宝珠砂和擦洗砂各50%,树脂加入量降至1.4%,冷芯盒射芯机现场制作了各4件某四缸缸体水套芯和油道芯(见图3),浇注后经解剖检查,内腔光洁、无粘砂、脉纹,壁厚均匀,获得圆满成功。此后,宝珠砂混合擦洗砂在冷芯盒、热芯盒工艺中逐步推广,并应用于缸盖水套芯,至今稳定生产超过6年。目前冷芯盒砂芯的用法是:根据砂芯形状和尺寸的不同,宝珠砂加入量30%-50%,树脂总加入量1.2%-1.8%,抗拉强度2.2-2.7 M Pa。(实验室检测数据)

缸体水套砂芯(water jacket sand core of cylinder block)

油道砂芯(oil passenger cores)

缸体水套砂芯(water jacket sand core of cylinder head)

主油道砂芯(main oil passenger cores)

图3 宝珠砂冷芯盒砂芯

Fig. 3 Sand cores by cold-box process using ceramic sand

缸体缸盖类铸铁件,包含较多狭小内腔结构,浇注温度一般在1440-1500℃之间,砂芯薄壁部分在高温铁液作用下,极易烧结,如铁液渗入砂芯或产生界面反应则形成粘砂。宝珠砂耐火度大于1800℃,同时宝珠砂的真密度较大,同直径同速率的砂粒在射砂时拥有的动能为硅砂砂粒的1.28倍,能提高砂芯的致密度[1],这些优点是采用宝珠砂能够缸体缸盖铸件内腔粘砂的机理所在。

缸体和缸盖的水套 、进气道和排气道部位经常出现脉纹缺陷,大量研究和铸造实践表明,铸件表面产生脉纹缺陷的根本原因是硅砂的相变膨胀 ,它引起的热应力导致砂芯表层开裂,使铁液渗入裂纹中所致[2] ,尤其是采用冷芯盒工艺时脉纹倾向更大。事实上,硅砂的热膨胀率高达1.5%,而宝珠砂热膨胀率仅为0.13%(1000℃加热10分钟),由于热膨胀应力造成砂芯表面开裂的可能性微乎其微。缸体缸盖部分砂芯使用宝珠砂目前是解决脉纹问题简便而有效的方案。

复杂、薄壁、狭长的缸盖水套砂芯及缸体油道砂芯,要求较高的强度(包括高温强度)和韧性,并需要控制芯砂发气量,传统上多采用覆膜砂工艺。宝珠砂的使用,降低了树脂用量,达到了高强度低发气的效果。由于树脂及原砂的性能的不断提升,近年来冷芯盒工艺越来越多地替代了部分覆膜砂工艺,大大提高了生产效率,改善了生产环境。

参考文献:

[1] 吴景峰,马顺龙,刘世俊,铸造用球形砂性能与应用研究[J].热加工,2010,9:33.

[2] 聂越,刘增林,苏鹏,等,宝珠覆膜砂在缸体铸造中的应用[J].铸造,2017,66(4):415.

[3] 张翼,任豹子,宋照洋,等,陶瓷覆膜砂在排气歧管上的应用[J].现代铸铁,2018,4:56.

作者简介:李忠泽(1966-),男,汉族,河南灵宝人,学士,高级工程师. 主要研究方向:铸造工艺及造型材料.电话:13213571957,电子信箱:914649035@qq.com