企业风采Corporate Style

MORE+漫话硅砂的替代材料——宝珠砂

世界各国铸造行业中所用的原砂,一直都是以硅砂为主。目前,全世界铸造行业每年耗用的原砂不下6000万吨,其中,硅砂所占的比重约在97%以上。硅砂中,又以天然颗粒状沉积砂的用量 大,由破碎石英岩制成的人工硅砂用量很小。硅砂 可取之处是储量丰富、价廉易得,这一点是任何其他矿砂都无法与之相比的。此外,还具有能适应铸造工况条件的一些特性,如:

有足够高的耐火度,能耐受绝大多数铸造合金浇注温度的作用;

颗粒坚硬,能耐受造型时的舂、压作用和旧砂再生时的冲击和摩擦;

在接近其熔点时仍有足以保持其形状的强度。

但是,硅砂也有不少的缺点,主要是:

热稳定性差,在570℃左右发生相变,伴有甚大的体积膨胀,是铸件产生各种“膨胀缺陷”的根源,也是影响铸件尺寸精度和表面粗糙度主要因素;

高温下化学稳定性不好,易与FeO作用产生易熔的铁橄榄石,导致铸件表面粘砂;

破碎产生的粉尘易使作业人员罹患矽肺病。

在对铸件质量的要求日益提高,对环保和清洁生产的法规日益严格的今天,“硅砂并非理想的原砂”已成为大家的共识,寻求硅砂的代用材料已是当前铸造行业中重要的研究课题之一,各工业国家对此都相当重视。

目前铸造行业中广泛应用的非硅质砂主要有镁橄榄石砂、锆砂和铬铁矿砂。

锆砂具有多种适于作铸造原砂的特性,是比较理想的造型材料,但是,全世界锆砂的储量不多,主要产于澳大利亚和南非,而且价格很高,制约了其在铸造生产中的应用,只在熔模精密铸造中使用较广。

镁橄榄石砂和铬铁矿储量较多,价格也比锆砂便宜,但两者都是由破碎矿石制得的,粒形不好,而且价格也比硅砂贵得多,目前都只用于某些铸钢件。寻求硅砂代用品的另一途径是开发人工制造的颗粒材料。在这方面进行研究开发工作,迄今已有40多年了,近10多年来逐渐进入了实际应用阶段,并已在各国铸造行业显现了很好的效果。

在人造砂的开发方面,应该特别提到:我国在这方面已经有非常重要的自主创新成果,研制了高铝质的“宝珠砂”。

“宝珠砂”具有多种优异的性能,适用于各种铸造合金和多种特种铸造工艺,而价格低于锆砂和铬铁矿砂。“宝珠砂”问世之初,立即受到了外国的重视,早期的产品主要出口到日本,并由日本转销到其他国家。近几年,我国铸造行业中也已开始采用,并取得了很好的效果,但迄今为止尚未得到应有的重视。

为了使读者对宝珠砂的特点和发展过程有所了解,现对宝珠砂的情况作简单的介绍。

我国出产的“宝珠砂”

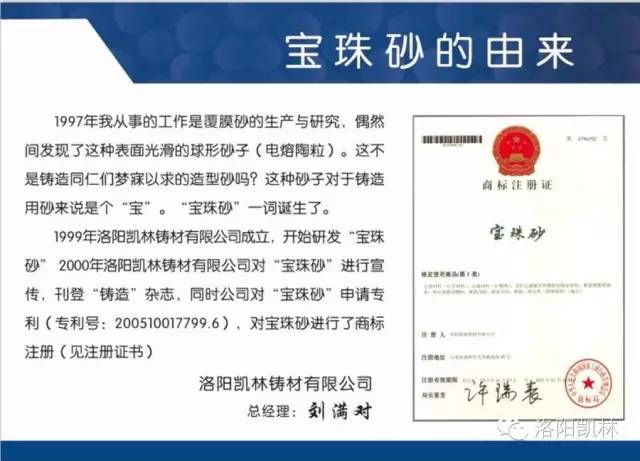

我国河南洛阳一带,高铝矾土资源丰富,十多年前就有生产企业与高等学校合作研发高铝质人造砂, 早由洛阳凯林铸材有限公司等企业生产,这种产品 初被洛阳凯林铸材有限公司命名为“宝珠砂”。

宝珠砂的制造方法是:选取优质铝矾土原料,置电弧炉中熔融,当熔融液自炉中流出时,用压缩空气流将其吹散,冷却后,得到球形或接近于球形的颗粒,表面光滑。就制造方法而言,与日本山川公司制造“太阳珠”的方法基本相同,但化学成分则完全不同。

(1)宝珠砂的特性

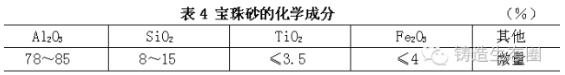

宝珠砂的化学成分大致如表4所示。

宝珠砂的粒形为球形或接近于球形,颜色为黑棕色。粒径可在0.5~2.0 mm之间,可由客户根据工艺要求选定。

宝珠砂的耐火度在1800℃以上,比顽辉石砂高很多,高温化学稳定性远优于硅砂,可用于铸钢、铸铁和各种有色合金。

宝珠砂是电熔材料质地致密,耐用性优于“Ceramacore”。

宝珠砂受热后的膨胀率是硅砂的1/5,铬铁矿砂的1/2,作为造型材料可有效地防止铸件产生膨胀缺陷。

宝珠砂的价格比较便宜,大约是锆砂的1/3,铬铁矿砂的1/2。

(2)宝珠砂的应用

在型砂、芯砂中配用部分宝珠砂,能有效地防止铸件产生膨胀缺陷。近年来,我国一些覆膜砂制造厂商,已在原料砂中加入部分宝珠砂,从而可以使制成的壳型、壳芯具有耐高温、低膨胀、易溃散、高强度、发气量低等性能。对于形状特别复杂的芯子,还可以解决射砂不易紧实的问题。

大中型铸钢件,造型时通常都在热节部位敷以铬铁矿面砂,以改善铸件的表面质量,现在,可用宝珠砂代替铬铁矿砂,既能提高铸件的表面质量,又可降低生产成本,而且还有利于旧砂的再生、回用。

采用消失模铸造工艺或V-法造型工艺的铸造厂,如用宝珠砂代替硅砂,在同样的紧实条件下,填砂的紧实度更高,铸件的尺寸精度和表面质量都将明显改善。更为重要的是,可消除生产车间内的硅粉尘,使作业环境大为改善。

目前,我国宝珠砂的年产量大约在40000吨以上,其中,大部分都出口供外国,国内还未广泛应用。近几年,国内的用量虽逐渐有所增加,但仍然未能充分利用我们自己的优势,希望铸造行业的同仁,对此予以更多的关注。